Accoya è un legno dalle prestazioni superiori (per durabilità, caratteristiche meccaniche e fisiche), completamente atossico e riciclabile al 100%. Prodotto dell’acetilazione, un processo ecologico di modifica molecolare, forte di un secolo di sperimentazione.

Indice degli argomenti:

- I meccanismi di modifica del legno

- L’acetilazione del legno

- Accoya: il legno superiore

- Durabilità classe 1

- Stabilità dimensionale

- Prestazioni dei rivestimenti migliorate

- Il potenziale strutturale di Accoya

- Il processo produttivo Accoya

- Sostenibilità, economia circolare, LCA

- Accoya: esempi, opere, applicazioni

- Scenari futuri e potenzialità

Il legno acetilato è commercializzato fin dal 2007 dall’Azienda Accsys con il nome Accoya, è un super legno progettato per essere utilizzato in applicazioni esterne per l’edilizia, come alternativa ecologica ed efficace rispetto ai conservanti tossici tradizionali o biocidi. L’acetilazione applica una modifica a livello molecolare che cambia la struttura del legno stesso, migliorando molte delle sue caratteristiche prestazionali, soprattutto la durabilità naturale e la stabilità dimensionale.

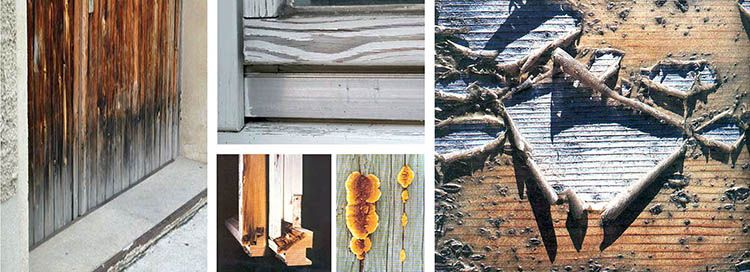

Il legno, per via della sua natura organica, è soggetto a fenomeni di degrado biologico che variano secondo l’esposizione alle intemperie ed al sole. I trattamenti preservanti hanno la funzione di aumentare la resistenza e difendere il legname da costruzione dai principali agenti di degrado biologico: funghi, insetti, organismi marini e fuoco. E lo fanno, da una parte riducendo la capacità di imbibizione del legno (igroscopicità), dall’altra distruggono il cibo gli organismi xylofagi.

La modifica del legno (chimica, termica o impregnazione) come l’acetilazione, va a migliorare le proprietà fisiche, meccaniche o estetiche del legno. Questo processo produce un materiale che può essere smaltito alla fine del ciclo di vita di un prodotto senza presentare rischi ambientali maggiori di quelli associati allo smaltimento del legno naturale.

Il risultato è un super legno che non teme le più estreme condizioni ambientali, a contatto con acqua e umidità. Le applicazioni possibili, sia portanti che non, sono numerosissime e limitate solo dalla fantasia del progettista: decking e passerelle esterne, rivestimenti di facciate, strutture ipogee, ponti, infissi e arredi da giardino.

I meccanismi di modifica del legno

Il legno, essendo materia organica, è per sua natura soggetto a fenomeni di degrado biologico. Seppur è vero che il durame di alcune specie legnose (Robinia, gelso rosso, cedro…) produce tossine naturali che le rende resistenti agli insetti e alla decomposizione, la gran parte del legname da costruzione è invece deperibile.

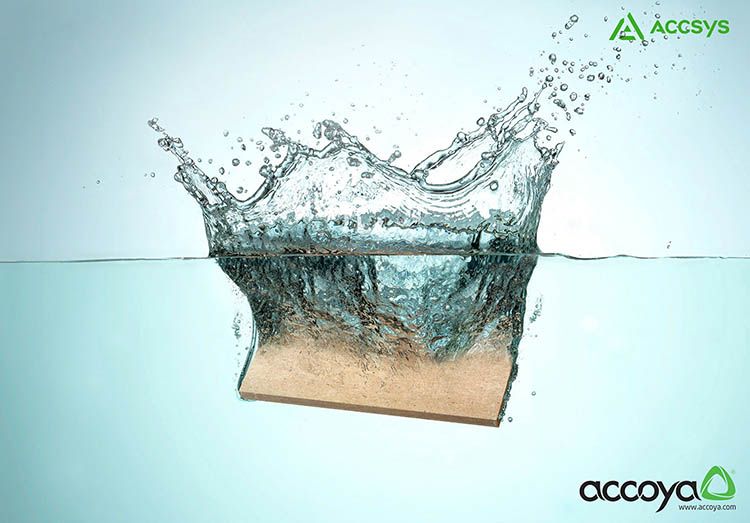

Il nemico numero uno del legno è l’acqua. L’assorbimento e il rilascio dell’umidità provocano rigonfiamenti/ restringimenti, fessurazioni, cedimenti del rivestimento e degradazione della superficie. Inoltre, favorisce la crescita di funghi e muffe responsabili della decomposizione. Se combinata con l’energia ultravioletta porta a fenomeni di erosione e cambiamenti di colore. La chiave per migliorare la stabilità e la durata è controllare la quantità di umidità nella parete cellulare.

Tradizionalmente, il problema della durabilità naturale dei manufatti in legno è stato risolto, da una parte con l’utilizzo di specie legnose durevoli, come i legni duri tropicali (di scarsa disponibilità e sostenibilità), dall’altra applicando prodotti conservanti o biocidi sottoforma di vernici, impregnanti e resine che hanno si prolungato la durabilità del legno trattato, ma con risvolti nocivi per la salute umana (emissioni di VOC) e l’ambiente.

Ma oggi, per fortuna, esiste un’alternativa: parallelamente all’industria dei conservanti tossici (es. rame, cromo, arsenico, creosoto, ecc), infatti, attualmente stimata in 30.000 tonnellate, le preoccupazioni ambientali hanno incentivato una ricerca finalizzata al miglioramento delle proprietà del legno, senza alterare la natura ecologica del materiale: la cosiddetta modifica del legno, così definita da Callum Hill (2006): “La modifica del legno implica l’azione di un agente chimico, biologico o fisico sul materiale, con conseguente miglioramento delle proprietà desiderate durante la vita utile del legno modificato. Il legno modificato dovrebbe essere di per sé non tossico in condizioni di servizio e, inoltre, non dovrebbe esserci alcun rilascio di sostanze tossiche durante il servizio, o alla fine della vita, dopo lo smaltimento o il riciclaggio del legno modificato”.

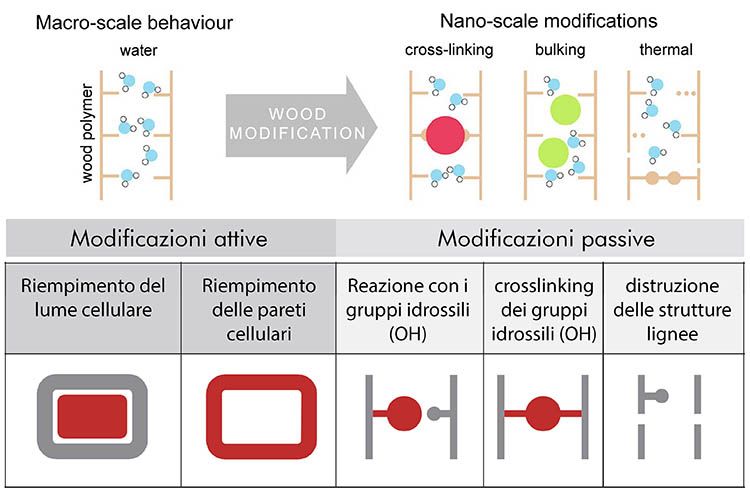

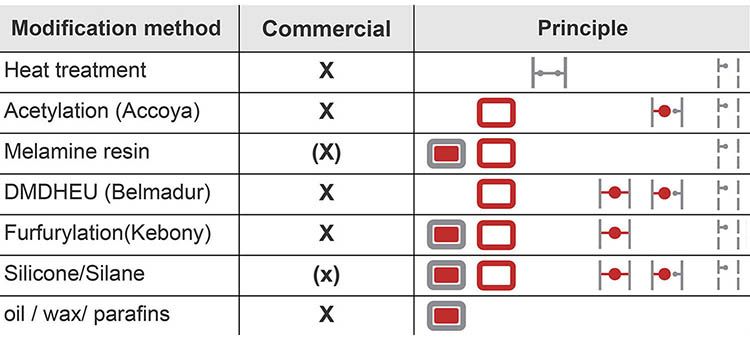

Tutti i possibili tipi di trattamenti del legno influenzano il meccanismo di interazione legno-acqua. La modifica del legno può comportare modifiche attive, che si traducono in un cambiamento della natura chimica del materiale, come l’acetilazione, o modifiche passive, in cui si verifica un cambiamento nelle proprietà senza alterare la chimica del materiale, come l’impregnazione o il trattamento termico (una variante, usata da tempi remotissimi, è la carbonatazione o Yakisugi).

La maggior parte dei metodi di modifica attivi studiati fino ad oggi hanno coinvolto i gruppi idrossilici polimerici della parete cellulare che svolgono un ruolo chiave nell’interazione legno-acqua, formando legami idrogeno tra i gruppi idrossilici e le singole molecole d’acqua.

La modifica viene quindi applicata per superare i punti deboli del materiale principalmente legati alla sensibilità all’umidità, bassa stabilità dimensionale, durezza e resistenza all’usura, bassa resistenza al biodeterioramento contro funghi, termiti, piralidi marini e bassa resistenza all’irradiazione UV.

Le più diffuse forme di modifica del legno sono l’acetilazione, la furfurilazione, il trattamento termico e l’impregnazione / polimerizzazione della resina. Qui ci occuperemo, tra i processi di modifica chimica del legno, dell’acetilazione: tra quelli con le maggiori potenzialità di sviluppo nell’immediato futuro.

L’acetilazione del legno

L’acetilazione, tecnica nota e studiata da quasi un secolo, è un processo chimico che va a modificare la struttura molecolare del legno, migliorandone le prestazioni fisiche e meccaniche: aumenta la durabilità, la resistenza agli attacchi biologici (insetti xylofagi, termiti e funghi) e la stabilità dimensionale dei legni (riduzione del rigonfiamento e ritiro e aumento del 30% della durezza), riducendone l’igroscopicità. Può essere eseguita sia su legno massello che su particelle (farina, trucioli, scaglie, fibre, ecc.).

L’acetilazione del legno fu eseguita per la prima volta in Germania da Fuchs nel 1928 usando anidride acetica e acido solforico come catalizzatore (Fuchs, 1928). La tecnica è evoluta nel tempo ed oggi, grazie alla ricerca portata avanti da Roger M. Rowell fin dal 1973, il metodo di acetilazione utilizza una quantità limitata di anidride acetica liquida, senza catalizzatore o cosolvente. È un processo completamente ecologico sia nel prodotto (il legno acetilato è riciclabile come il legno non trattato) che nello scarto (l’acido acetico o aceto nella sua forma diluita).

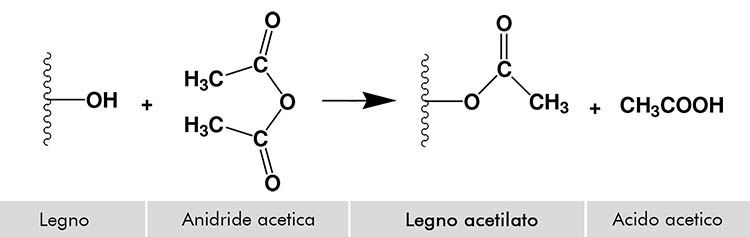

Il legno è costituito principalmente da tre polimeri – cellulosa, emicellulosa e lignina – e in misura minore da composti a basso peso molecolare chiamati estrattivi. Il principale gruppo chimico presente nei biopolimeri della parete cellulare del legno è il gruppo idrossile (OH), il principale responsabile dell’affinità del legno con l’acqua.

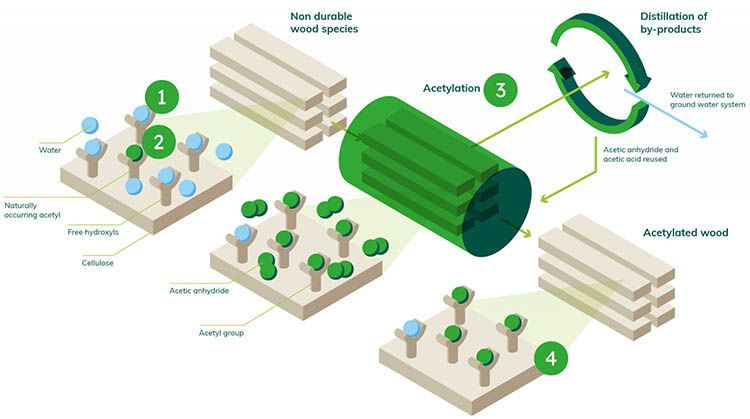

Nell’acetilazione, i gruppi -OH (idrossili) liberi all’interno della parete cellulare vengono, attraverso l’esterificazione del legno con anidride acetica, sostituiti da gruppi acetilici, già presenti naturalmente in tutte le specie legnose (Il pino contiene il 2% di acetili). Ciò significa che il processo di produzione non aggiunge nulla al legno che non sia già presente naturalmente al suo interno. Questi gruppi acetilici sono idrofobici e impediscono il legame dell’acqua sulla parete cellulare. Il sottoprodotto di questo processo è l’acido acetico, altrimenti noto come aceto nella sua forma diluita, che può essere riutilizzato in un’ampia gamma di industrie, compresa quella alimentare.

L’acetilazione dà luogo ad un prodotto che, per caratteristiche di durabilità a insetti e funghi (classe 1 in EN 350), compattezza ed igroscopicità, rappresenta un valido sostituto ai pregiati legni duri tropicali (teak, mogano, meranti, ipè, doussiè), più costosi e dal maggior impatto ambientale.

Queste caratteristiche rendono il legno acetilato un’alternativa valida al legno duro tropicale in applicazioni esterne come decking e rivestimenti e, grazie alla buona lavorabilità (facilità di lavorazione e incollaggio), anche per applicazioni strutturali in legno lamellare come i ponti.

Il legno acetilato è stato commercializzato con successo, solo in anni recenti, da Accsys Technologies, società britannica di scienza e tecnologia ambientale, ed esiste sul mercato con due prodotti:

• dal 2007, con il legno massello acetilato (Accoya®)

• dal 2012, fibre di legno acetilate o MDF (Tricoya®).

Un pino con le qualità di un teak? La risposta è Accoya.

Accoya: il legno superiore

Dal 1930, diversi sono stati i tentativi di commercializzazione del processo di acetilazione del legno, rivelatisi ripetutamente fallimentari a causa delle condizioni economico/tecnologiche sfavorevoli. Rispetto alla maggior parte degli altri processi di trattamento e modifica del legno, l’acetilazione è costosa e richiede un investimento di capitale significativo. Negli anni ’60, la società Koppers negli Stati Uniti ha tentato di produrre legno su scala commerciale, e ci sono stati tentativi successivi nell’ex Unione Sovietica e in Giappone, poi interrotti.

Per la prima produzione commerciale di legno acetilato nel 2007, Accsys Technologies ha utilizzato la tecnologia di acetilazione su pino radiata (Pinus radiata). Venduto con il marchio Accoya®, è stato già utilizzato per molte applicazioni in tutto il mondo, tra cui finestre, porte, rivestimenti esterni e decking.

Oltre a Pino Radiata, Pino Silvestre e Ontano, sono allo studio altre specie legnose acetilabili.

Il legno Accoya è creato da legni teneri di provenienza sostenibile che vengono modificati per eguagliare o superare la durata, la stabilità e la bellezza dei migliori legni duri tropicali.

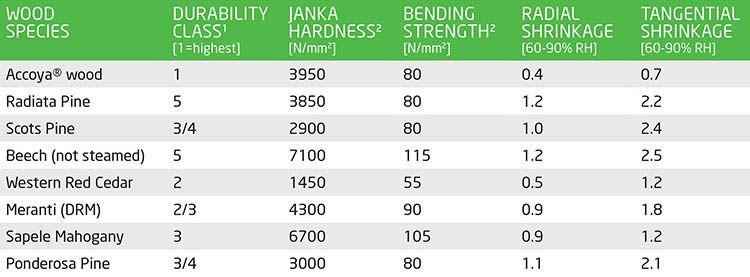

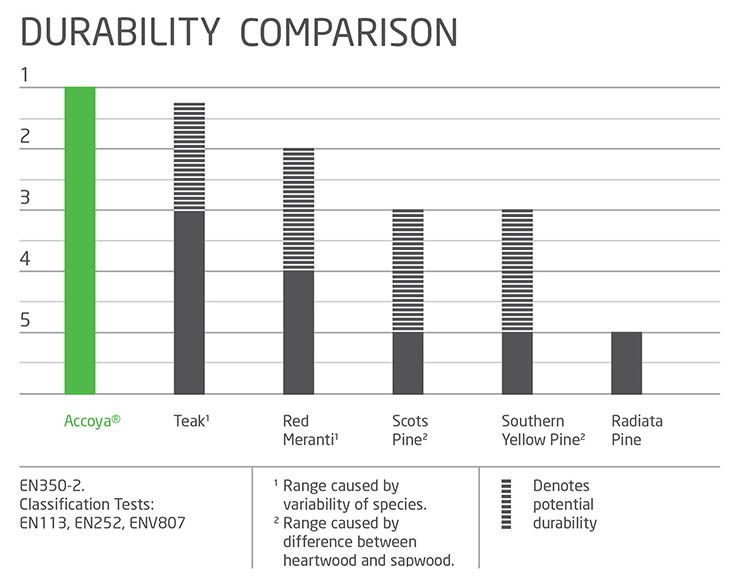

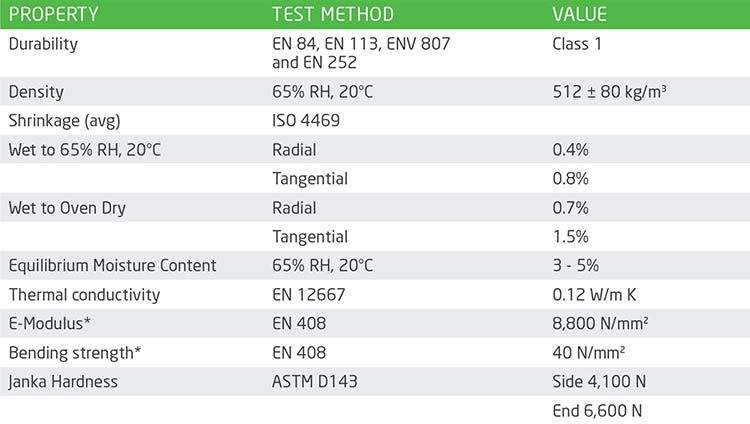

Accoya® è garantito per 50 anni in uso esterno e 25 anni se usato nel terreno, a diretto contatto con l’acqua. Il legno acetilato, grazie alla ridotta capacità di assorbire l’umidità, è estremamente durabile (Classe 1 – UNI EN 350) e supera anche i più durevoli legni duri tropicali a lenta crescita come il teak.

Il legno Accoya ha un’elevata resistenza al degrado biologico, eccellente stabilità dimensionale, ridotta igroscopicità e non contiene sostanze tossiche. Forse l’unico punto “debole” del legno acetilato è il suo aumento in massa e peso di circa il 20% rispetto al legno non trattato (dovuto ai gruppi acetili più pesanti).

Questo potrebbe limitare l’uso di Accoya rispetto ad alcune applicazioni, che necessitano di leggerezza strutturale.

Durabilità classe 1

La durabilità del legno Accoya® (resistenza alla putrefazione) è di Classe 1 (molto durevole), eguagliando e persino superando le prestazioni dei legni più durevoli esistenti in natura come rovere, teak, iroko e sapele.

Il New Zealand Forest Research Institute ha pubblicato un rapporto che definisce il legno Accoya® più durevole di quattro delle specie legnose più durevoli in natura. Dopo sei anni di esposizione in camere di decadimento accelerato e test di contatto con il suolo esterno, il legno Accoya® era in condizioni molto migliori rispetto a cipresso, cedro, kwila e teak quando testato secondo gli stessi rigorosi standard.

Il pino radiata con trattamento al rame e cromo arseniato (CCA) secondo le specifiche del settore H3.2 e H4 della Nuova Zelanda per il contatto con il suolo è stato notevolmente superato dal legno Accoya®.

Numerosi test sul campo, durati molti anni, hanno dimostrato una resistenza superiore del legno acetilato, all’esposizione di termiti, marciume dei funghi e organismi marini (se immerso in acqua salata).

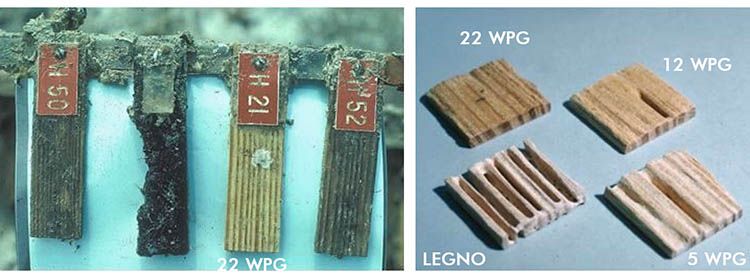

Il legno acetilato, come si evince dalla foto qui sopra, è resistente agli attacchi degli organismi marini. In Florida, gli esemplari non trattati sono stati distrutti tra 6 mesi e 1 anno, principalmente a causa dell’attacco di Limnoria tripunctata, mentre il legno acetilato ha mostrato una buona resistenza. In test simili in Svezia, il legno acetilato ha fallito dopo 2 anni di esposizione rispetto ai campioni vergini durati meno di 1 anno.

La Figura a destra mostra i risultati di un test di laboratorio sulla termite dopo 2 settimane. Le termiti hanno attaccato il legno dei campioni una perdita di peso del 30%. Al crescere del livello di aumento di peso dell’acetile (WPG), l’attacco della termite è diminuito fino a scomparire del tutto alla soglia di 22 WPG.

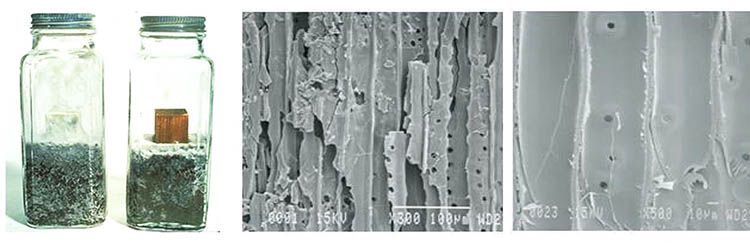

Il legno acetilato è stato testato con diversi tipi di funghi di decomposizione in un test di blocco del terreno standard ASTM di 12 settimane utilizzando il fungo del marciume bruno Gloeophyllum trabeum o il fungo del marciume bianco Trametes versicolor. Il legno non trattato è completamente mangiato dal fungo, con conseguente perdita di peso mentre, nel caso del legno acetilato (visibile a destra), le ife fungine sono visibili ma non sono evidenti attacchi al legno.

Il tasso di erosione del legno e la perdita di sostanza nell’esposizione agli agenti atmosferici e agli organismi xylofagi, sono significativamente ridotti nel legno che è stato modificato chimicamente dall’acetilazione. Il blocco dei gruppi idrossilici da parte delle unità acetiliche riduce l’assorbimento di acqua e ritarda la degradazione del legno.

Stabilità dimensionale

Il legno è un materiale poroso e igroscopico che assorbe e rilascia umidità fino a raggiungere un equilibrio igrometrico con l’ambiente circostante. Questo genera delle tensioni di rigonfiamento e restringimento che in condizioni di forte stress climatico possono causare deformazioni più o meno importanti.

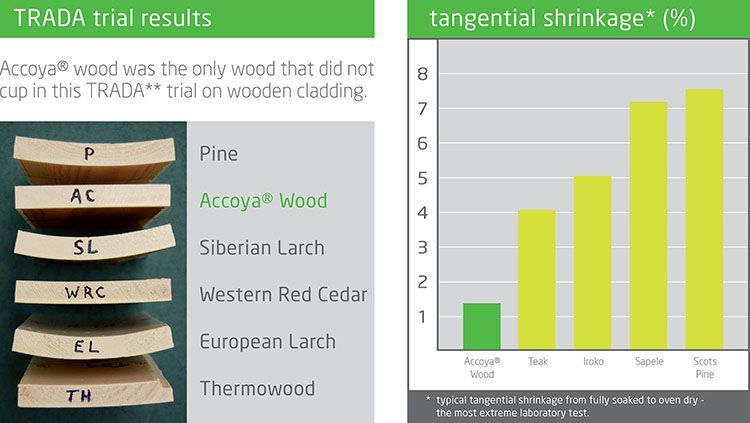

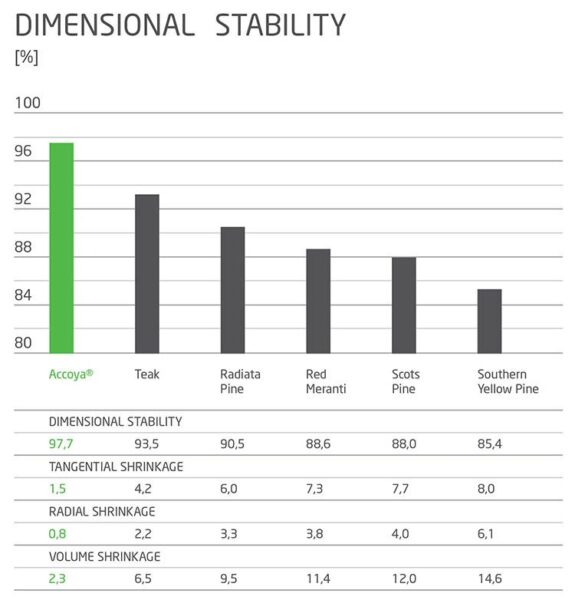

Il legno acetilato, grazie alla presenza dei gruppi acetilati in sostituzione dei gruppi idrossili, ha una minore capacità di assorbimento dell’umidità. In condizioni ambientali “standard” (umidità relativa 65%, temperatura 20°C), infatti, il suo contenuto di umidità si attesta intorno al 3-5%, contro il 12% circa di una specie legnosa non trattata. Ciò si traduce in una stabilità dimensionale superiore (resistenza al rigonfiamento e al restringimento) a tutte le specie comunemente utilizzate, anche ai legni duri esotici come teak, sapele e iroko.

I test hanno dimostrato una riduzione fino all’80% del gonfiore causato dall’assorbimento di umidità, a seconda delle specie e delle condizioni di origine. Dal forno secco alle condizioni sature d’acqua, il rigonfiamento e il restringimento del legno acetilato è solo minimo e, di fatto, migliore dei legni duri tropicali. L’aumento della stabilità dimensionale è dovuto all’addensamento della parete cellulare dei gruppi acetilici legati a secco e all’incremento della parete cellulare al suo volume verde originale.

Il trattamento di acetilazione fa aumentare in modo significativo la stabilità dimensionale del legno. Come si evince dai dati in tabella, Accoya ha una stabilità insuperabile, che si attesta intorno al 97,7 %.

Prestazioni dei rivestimenti migliorate

I rivestimenti hanno un aspetto brillante e durano più a lungo, generalmente richiedono meno manutenzione, risparmiando tempo e denaro a lungo termine. Offre anche un’enorme libertà di progettazione, con la possibilità di creare una moltitudine di finiture materiche come lisce, carbonizzate e spazzolate, oltre a dimensioni e finiture su misura per una creatività infinita.

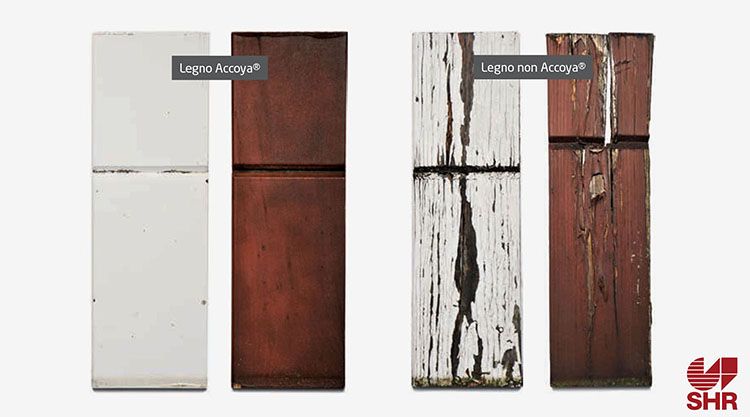

Il legno Accoya® ha mostrato prestazioni di durata del rivestimento migliorate con molti tipi di rivestimenti, con conseguenti intervalli di manutenzione prolungati. Il colore chiaro del legno Accoya® consente un’ampia gamma di finiture cromatiche.

Il rigonfiamento e il ritiro del legno sono ridotti del 70-80%. Le vernici e gli altri rivestimenti filmogeni non sono quindi soggetti a cicli di allungamento e ritiro così severi, riducendo così la frequenza di manutenzione.

Accoya® ha una resistenza maggiore alla degradazione UV che migliora la durata di qualsiasi rivestimento.

Ma, essendo totalmente naturale e atossico, se lo si lascia a grezzo si può andare incontro a problemi di azzurratura, che possono essere evitati utilizzando un prodotto verniciante di ottima qualità resistente ai raggi ultravioletti.

Il legno Accoya® può essere rifinito utilizzando sistemi a vernice semi-filmogena e non filmogena, quali mordenti e oli. È possibile utilizzare, con buoni risultati, olio di tung, di lino o di noce, puro o diluito con vernice.

Il potenziale strutturale di Accoya

Ad oggi Accoya® è stato utilizzato principalmente per applicazioni non strutturali, ma probabilmente il suo potenziale maggiore risiede nella capacità di realizzare elementi laminati di grandi dimensioni per l’esposizione esterna. Questo non è mai stato possibile prima senza grandi limitazioni: le specie legnose più durevoli (tutti i legni duri tropicali) generalmente non possono essere incollate – gli stessi estrattivi che inibiscono la decomposizione li rendono anche difficili da incollare.

Inoltre, è sempre più difficile ottenere forniture sostenibili. Accoya® d’altra parte è realizzato con legno tenero coltivato in piantagione sostenibile, che è facile da incollare. Inoltre, la stabilità dimensionale di Accoya ridurrà la quantità di fessurazioni (riducendo quindi il rischio di trappole d’acqua) e Accoya® è così durevole che le conseguenze dell’ingresso di acqua sono notevolmente meno gravi. Per tutti questi motivi, Accoya® offre il potenziale utilizzare il legno in applicazioni strutturali completamente nuove, precedentemente appannaggio dell’acciaio e del calcestruzzo.

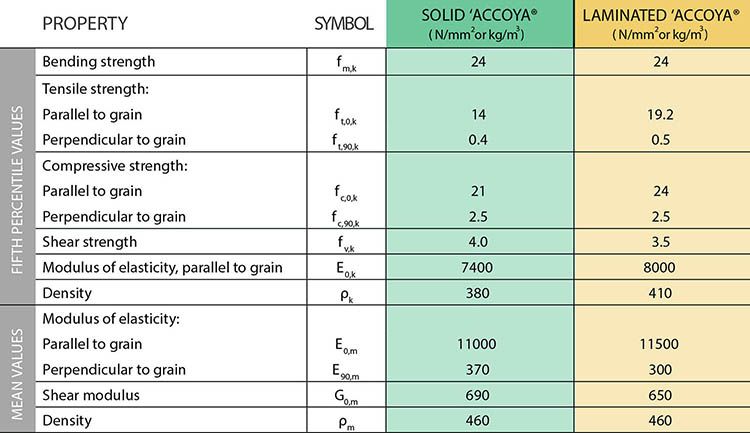

I membri strutturali Accoya®, sia legno massiccio che lamellare, possono essere progettati in conformità alla EN 1995-1-1 (Eurocodice 5), con alcune accortezze.

Per gli elementi solidi si possono assumere le proprietà di resistenza e rigidezza fornite per la classe C24 nella EN 338, modificati in conformità con i fattori per il legno massiccio nella EN 1995-1-1 per ottenere valori di progetto appropriati. Accoya® è generalmente disponibile nelle dimensioni standard di 38 x 150 e 38 x 200 mm. I membri più grandi dovranno essere laminati.

Per i laminati Accoya® si possono assumere le proprietà di resistenza e rigidezza caratteristiche fornite per GL24h nella EN1194, modificati in conformità con i fattori per il legno lamellare nella EN 1995-1-1 per ottenere valori di progetto appropriati.

N.B. Poiché Accoya® sarà utilizzato principalmente in applicazioni esterne, generalmente si applicano i valori kmod e kdef per il legno massiccio nella Classe di servizio 3.

I cambiamenti fisici e chimici relativi all’acetilazione possono influenzare il processo di polimerizzazione delle colle. In particolare, gli adesivi che richiedono umidità per l’indurimento possono essere influenzati dal contenuto di umidità particolarmente basso di Accoya®. Finora i test di due produttori multinazionali di adesivi per legno, in conformità con EN301 e EN302-1 (adesivi PRF) o EN 15425 (adesivi PU), confermano che i loro adesivi sono adatti per l’incollaggio di Accoya®.

Il processo produttivo Accoya

L’acetilazione implica la reazione del legno con l’anidride acetica: i gruppi di idrossili liberi presenti in natura nel legno (-OH), che assorbono e rilasciano acqua, causando il restringimento e il rigonfiamento del legno e la vocazione al degrado biologico, vengono sostituiti da gruppi acetilici (più stabili e idrofobi) non tossici. Di conseguenza, la stabilità e la durata del legno aumentano in modo significativo.

Accoya, dal 2007, è un legname prodotto e commercializzato applicando questo trattamento. Il risultato è un legno dimensionalmente stabile, ad alta resistenza e durabilità: è certificato classe 1 (la più durevole) di resistenza ai funghi e garantito 50 anni in uso esterno a contatto col terreno.

La produzione del legno acetilato prevede le seguenti fasi:

- Il legname, segato grezzo, viene imbevuto di anidride acetica

- Una reazione chimica, che modifica le proprietà del legno, ha luogo nella parete cellulare

- L’anidride acetica residua e i prodotti della reazione vengono rimossi dal legno

- L’anidride acetica viene riciclata e utilizzata in futuri lotti di produzione

Accoya è riciclabile al 100% e non rilascia tossine: il residuo è l’acido acetico, altrimenti noto come aceto nella sua forma diluita, che può essere riutilizzato in una vasta gamma di settori, tra cui quello alimentare.

Sostenibilità, economia circolare, LCA

La sostenibilità di Accoya traspare in tutto il processo produttivo, dalla fonte alla produzione e fino alla fine del ciclo di vita. Il legname proviene da una gestione forestale sostenibile e controllata (certificato PEFC e FSC). Ha un’impronta di carbonio bassa, è totalmente riciclabile e non tossico, quindi sicuro per le persone, gli animali domestici e il pianeta.

I vantaggi di Accoya®:

- Ottenuto sempre in modo sostenibile da specie legnose in abbondanza e a crescita rapida

- Vantaggi della fase di utilizzo: maggiore durata, minore manutenzione, isolamento termico superiore

- Atossico e riciclabile al 100%: un perfetto adattamento al ciclo biologico della filosofia C2C

- CO2 negativo per l’intero ciclo di vita

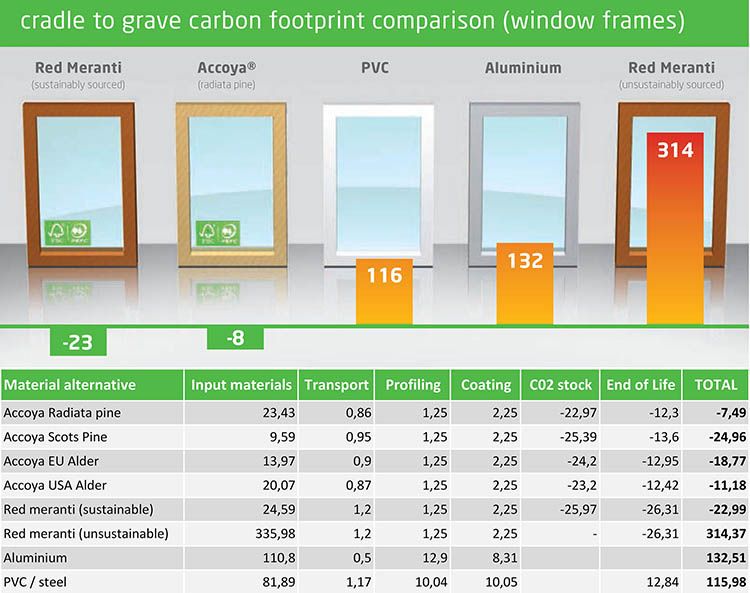

Il professor J.G. Vogtländer dell’università TU Delf, ha eseguito una valutazione LCA “dalla culla alla tomba” (Cradle to Grave), misurando le emissioni di gas serra in kg CO2 equivalente (CO2 eq) durante il ciclo di vita di un infisso tra varie alternative di materiali. I risultati includono lo scenario di fine vita (riciclaggio, discarica o incenerimento per produrre energia) e lo stoccaggio del carbonio (stock CO2) del legno secondo le linee guida PAS 2050: 2011.

Per il materiale del telaio della finestra sono state utilizzate le seguenti ipotesi di durata: Accoya 50 anni, Meranti 35 anni, Abete rosso 25 anni, Alluminio 50 anni, PVC 35 anni. Dall’impronta di carbonio (carbon footprint) il legno è il materiale che esce trionfante dal confronto con tutti gli altri.

L’analisi mette però in luce un aspetto fondamentale, cioè la sostenibilità della fonte di approvvigionamento del materiale: il legno duro tropicale certificato FSC a livello globale proviene in parte da piantagioni (40%), ma il resto proviene ancora da foreste naturali che hanno un impatto negativo sulla biodiversità.

In breve, se proveniente da foreste pluviali tropicali, il legno è l’alternativa con le prestazioni peggiori. Ciò evidenzia l’importanza della conservazione delle foreste tropicali in quanto agiscono come importanti polmoni verdi del pianeta e la necessità di cercare alternative rinnovabili da fonti gestite in maniera sostenibile.

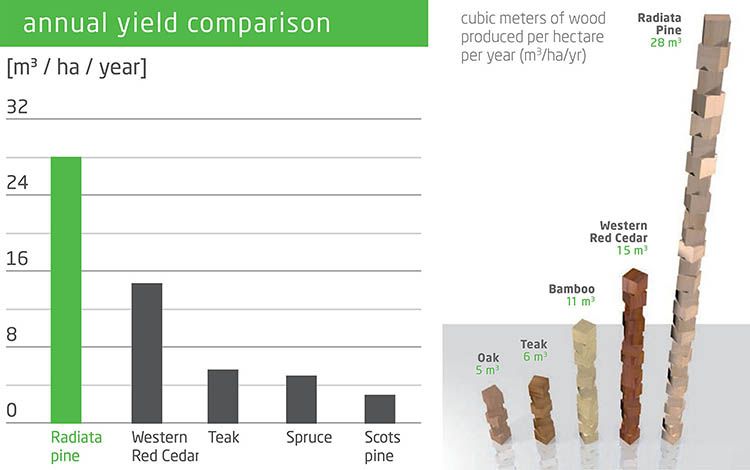

Altro aspetto peculiare, esclusa dalla valutazione dell’impronta di carbonio è la resa annuale (annual yeld) dei materiali rinnovabili come il legno. Questo aspetto può falsare aspramente i risultati: l’impatto ambientale del legno duro tropicale certificato a crescita lenta e disponibilità limitata, è ben diverso dalle fonti certificate a crescita rapida, da cui viene prodotto Accoya®.

Il rendimento della terra è infatti un aspetto peculiare della sostenibilità: l’elevata velocità di crescita delle specie adatte a produrre Accoya® come il pino radiata è un vantaggio competitivo ambientale rispetto alle specie legnose regolari, e in particolare alle latifoglie tropicali a crescita lenta.

Il legno Accoya® contribuisce ad ottenere numerosi crediti del sistema dei principali sistemi di certificazione per la bioedilizia, come BREEAM, LEED v4, HQE International, Green Star – Design as Built.

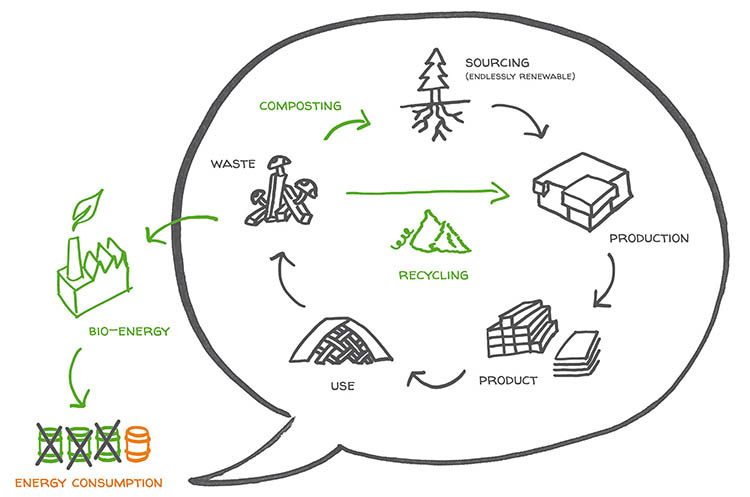

Il legno Accoya è certificato Cradle to Cradle (dalla culla alla culla) Gold. Il processo produttivo, completamente circolare, non aggiunge nulla al legno naturalmente presente. Supportato da una garanzia fuori terra di 50 anni e 25 anni, offre effettivamente alle foreste il tempo di ricrescere lungo tutto il ciclo di vita di Accoya.

Cradle to Cradle GOLD

Il legno acetilato Accoya è certificato Cradle to Cradle Gold (meno di 10 prodotti per l’edilizia in tutto il mondo sono certificati C2C Gold) ed è l’unico materiale da costruzione al mondo a ottenere la certificazione C2C Platinum per la categoria Material Health.

Cradle to Cradle (“dalla culla alla culla”) è una filosofia di design sviluppata da Michael Braungart e William McDonough dal 2005 ampiamente adottata nei mercati occidentali come la certificazione di prodotto più rigorosa che segue i principi dell’economia circolare. Essa considera tutto il ciclo di vita di prodotto, dall’estrazione delle materie prime, fino alla sua dismissione e oltre, preoccupandosi di abbattere l’impatto ambientale, azzerando i rifiuti a favore di meccanismi di riuso/riciclo dei materiali.

Attraverso il processo di certificazione, lo standard di prodotto C2C guida progettisti e produttori attraverso un processo di miglioramento ambientale e sociale continuo in cui il prodotto viene valutato in cinque categorie; salute dei materiali, riciclaggio dei materiali, energia rinnovabile e gestione del carbonio, gestione dell’acqua e responsabilità sociale.

Il processo di acetilazione si inserisce perfettamente nel ciclo biologico del concetto C2C. Attraverso il processo di acetilazione, la parte di legno che si lega prontamente con l’acqua viene sostituita da gruppi acetilici presenti in natura (soprattutto nelle specie legnose più resistenti). Pertanto, il processo di acetilazione imita la natura e, senza l’aggiunta di sostanze tossiche, garantisce prestazioni e salute dei materiali al massimo livello possibile secondo gli standard C2C. Anche alla fine dell’uso, Accoya non fornisce alcuna sfida. Può essere trattato in modo simile al legno naturale ed essere totalmente riciclato.

Accoya Radiata Pine (dal 2010) e Accoya Alder (dal 2012) sono certificati C2C Gold. Questo certifica che il prodotto:

- legno proviene da fonti sostenibili certificate

- è 100% biodegradabile

- usa oltre il 50% di utilizzo di energia rinnovabile durante la produzione

- attua un consumo e trattamento responsabile dell’acqua

Un grande vantaggio della certificazione C2C è che, soprattutto ai livelli di certificazione più elevati (Gold ePlatinum), contribuisce a diversi crediti negli schemi di Green Building come LEED e BREEAM.

Accoya: esempi, opere, applicazioni

La varietà di situazioni a cui può adattarsi questo straordinario legno potenziato, è vastissima. Le applicazioni che meglio si prestano a valorizzare le caratteristiche di resistenza e durabilità del materiale sono quelle più estreme, in esterna a contatto con l’acqua e cioè:

- Rivestimento di facciate

- Infissi: finestre, porte e persiane

- Decking e passerelle esterne

- Arredi da giardino e attrezzature da gioco

- Opere sotterranee/ipogee

Il legno Accoya è stato scelto per il rivestimento del Darling Exchange, una struttura a spirale di 6 piani nel cuore del Darling Square District di Sydney, progettata dall’archistar giapponese Kengo Kuma: 20 chilometri di legno acetilato avvolgono l’esterno dell’edificio in modo dinamico a spirale verso l’alto.

Parte di un recente programma di restauro, Fort de Roovere, membro della linea difensiva olandese del XVII secolo, ha richiesto l’aggiunta di un ponte di accesso. Il forte è circondato da un fossato ed era originariamente privo di un ponte. La soluzione degli architetti di RO&AD è stata quella di costruire un ponte “sommerso”, il Moses Bridge, che segue la linea del pendio del forte e si trova quasi a filo con il suolo e il livello dell’acqua, rendendolo praticamente invisibile quando ci si avvicina al forte. La durabilità del legno Accoya e le prestazioni garantite nel terreno e in acqua dolce lo hanno reso possibile.

Una passerella lunga 400 metri in legno Accoya sull’iconica Sunshine Coast australiana, Noosa boardwalk, offre posti a sedere, punti di osservazione e illuminazione a LED con sensori di movimento, per massimizzare l’esperienza pedonale nella Riserva mondiale di surf di Noosa e Riserva della biosfera dell’Unesco.

Il legno Accoya è stato utilizzato per creare il Floating Bridge, un ponte pedonale “galleggiante” lungo 80 metri per consentire l’accesso al forte del XVIII secolo, nella città olandese di Bergen op Zoom. Completato nel 2015, dagli architetti RO&AD che hanno anche padroneggiato il famoso Moses Bridge di Halsteren il ponte, dal percorso simile a un serpente, imita il viaggio e il movimento delle barche.

Scenari futuri e potenzialità

In un futuro non molto lontano, il legno acetilato potrebbe diventare uno standard e subire un processo di industrializzazione spinta. A quel punto si manifesterebbe il problema dello smaltimento. Fortunatamente Accoya è riciclabile al 100%, naturale e atossico come il legname non trattato e potrebbe perciò essere riutilizzato o ridotto a pezzi, frammentato e ricomposto in altri prodotti lignei composti: compensati, truciolati, MDF, OSB, ecc.

Secondo Callum Hill, una strategia più appropriata sarebbe quella di sviluppare un approccio a cascata di materiali. Il legno acetilato verrebbe utilizzato come materia prima per pannelli truciolari, MDF o altri prodotti in legno ricostituito per realizzare prodotti dimensionalmente più stabili. Alla fine della vita di questi prodotti, la pirolisi verrebbe utilizzata per rilasciare acido acetico che verrebbe quindi utilizzato come materia prima per nuova anidride acetica. Il residuo da questo processo verrebbe quindi bruciato per fornire energia di processo all’impianto di acetilazione. Questo sarebbe un processo veramente ciclico. (Callum Hill: Acetylated Wood)

Il futuro della ricerca andrà ad esplorare nuove specie legnose da trattare con il processo dell’acetilazione.

Tutti i legnami possono prestarsi a questa modifica molecolare, ma quelli dal potenziale maggiore, come abbiamo visto, saranno quelli in possesso delle seguenti caratteristiche:

- Disponibile in grandi quantità

- Crescita rapida

- Facilmente trattabile

L’acetilazione ha infatti enormi benefici ambientali, permette di ottenere un super legno dalle caratteristiche superiori ai più resistenti e durabili legnami tropicali, col vantaggio di poter disporre delle specie legnose più diffuse nel pianeta, a più rapida crescita e provenienti da coltivazioni sostenibili e controllate lungo tutto la filiera. Questo genera delle ricadute positive nella lotta alla deforestazione, problema molto diffuso in Africa e Sudamerica.

Tra le specie più adatte ad essere acetilate – in base a questi attributi – troviamo sicuramente, oltre alle conifere come pini e abeti, anche alcune latifoglie come pioppo, faggio, acero ed eucalipto.

Al momento il mercato del legno modificato, come abbiamo visto in apertura, è dominato dal trattamento termico (500 mila metri cubi l’anno), ma l’acetilazione insegue da vicino (120 mila metri cubi l’anno). Se consideriamo il tempo significativamente più giovane di questo processo, le promesse di un florido sviluppo ci sono tutte.

Bibliografia

- BECKERS E.P.J. and MILITZ H., Acetylation of solid wood. Initial trials on lab and semi industrial scale, Second Pacific Rim Bio-Based Composites Symposium, Vancouver Canada, 1994

- BECKERS E.P.J., MEIJER M DE, MILITZ H and STEVENS M., Performance of finishes on wood that is chemically modified by acetylation, Journal of Coatings Technology, 70(878), 59-67, 1998

- BORGERS et al., Introduction of Accoya Wood on the Market – Technical Aspects, 2009

- BORGERS et al, Structural Performance of Accoya® Wood under Service Class 3 Conditions, 2014

- CARSTER Mai et al., Light medium-density fibreboards (MDFs): does acetylation improve the physico-mechanical properties? , 2016

- CIRILLO A., Legno: materiali e tecnologia, Hoepli, 2020

- FUCHS, W., Genuine lignin. I. Acetylation of pine wood. Berichte der Deutschen Chemischen Gesellschaft, 61B: 948-951, 1928

- HILL C., Wood Modification: Chemical, Thermal and Other Processes, John Wiley & Sons 77-97, 2005

- JONES D. et al., Wood Modification in Europe: a state-of-the-art about processes, products and applications, 2019

- LANER F., Il legno. Materiale e tecnologia per progettare e costruire, Utet, 2012

- MEROTTO A., Danni e difetti delle costruzioni in legno, Maggioli editore, 2017

- PIAZZA M., TOMASI, Strutture in legno. Materiale, calcolo e progetto, Milano, Hoepli, 2005

- PIVA F., Manuale delle costruzioni di legno, Legislazione Tecnica, 2019

- ROWELL R.M., Handbook of Wood Chemistry and Wood Composites, Taylor and Francis, 2005

- ROWELL R.M., Chemical Modification of Wood, 1983

- RICHARDSON B.A., Wood Preservation, Routledge, 1993

- NAVI P., SANDBERG D., Thermo-hydro-mechanical processing of wood engineering sciences, Lausanne, 2012

- SANDBERG D. et al., Wood modification technologies – a review, iForest – Biogeosciences and

Forestry, Volume 10, Issue 6, Pages 895-908, 2017 - WALKER A., Atlante del legno. Guida ai legnami del mondo, Hoepli 2019

- VOGTLÄNDER, Cradle to Grave Carbon Footprint Assessment for Accoya, TU Delft, 2013

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento