Indice degli argomenti:

- Perché il calcestruzzo può rappresentare una soluzione sostenibile

- Esempi di edilizia con calcestruzzo a basse emissioni

Materiale per elezione degli edifici complessi, il calcestruzzo è uno dei composti più antichi, scoperto 2000 anni fa dagli antichi romani, è una miscela semplice di cemento, aggregati, acqua e additivi chimici. Oggi questa miscela ha un “know-how” al suo interno, come spiega Calogero Santamaria amministratore delegato di Holcim nel podcast realizzato dall’azienda, che permette (in base al dosaggio e alla specificità degli ingredienti) di ottenere centinaia di tipologie di calcestruzzi (oltre 300), per soddisfare le differenti richieste delle ditte di costruzioni e dei progettisti.

Il calcestruzzo è ancora alla base delle più imponenti e innovative costruzioni italiane ed estere, come gli edifici di Porta Nuova e di City Life a Milano (torri Hadid e Libeskind, 8 mila mc torre Hadid e 6.500 mc torre Libeskind). Per questi edifici è stato utilizzato un calcestruzzo ad alta resistenza, con caratteristiche architettoniche e prestazioni tecniche notevoli, basti pensare che in torre Hadid i pilastri sono a vista.

Perché il calcestruzzo può rappresentare una soluzione sostenibile

Recupero di energia

Sostenibilità significa prima di tutto avere un processo che elimina o riduce le energie per la produzione e si può intervenire su molteplici aspetti, inclusa l’organizzazione del cantiere. Il cemento può essere realizzato in vari modi e combinato variamente con le componenti per ottenere il calcestruzzo. Una tipologia è il cemento a bassa emissione di CO2 che, unito ad una specifica miscela, rappresenta un’interessante evoluzione del materiale originale e una risposta sempre più mirata ad imporsi nel dibattito sulle politiche ambientali.

Alla base della realizzazione del calcestruzzo a bassa emissione di CO2 c’è la collaborazione tra marchi e aziende che è un altro importante fattore dell’economia green. La cooperazione tra competenze e professionalità diverse può portare al raggiungimento di risultati inaspettati, come è avvenuto per la sinergia tra Holcim e Geocycle (parte del gruppo Holcim), che gestisce gli scarti di produzione industriale e li trasforma in energia utile alla filiera produttiva del calcestruzzo (waste management).

Un esempio è lo smaltimento dei fanghi derivanti da processo di purificazione delle acque reflue urbane: in Italia vengono prodotte circa 3 milioni di tonnellate di fanghi da depurazione, parte dei quali viene recuperata per l’agricoltura (come nutriente).

Un’altra percentuale, invece, ha trovato impiego nella produzione di calcestruzzo, grazie alle competenze di Geocycle che sfrutta il processo di produzione del cemento per il riciclo di materiali industriali attraverso questi servizi: corretta gestione di eventuali composti indesiderati presenti nei fanghi di depurazione, recupero dell’energia in essi contenuta e riciclo delle frazioni minerali. Così, nella cementeria di Ternate (Va), Geocycle ha sostituito il combustibile fossile tradizionalmente utilizzato nel processo di produzione del cemento con un rifiuto carbon neutral, riducendo il consumo di risorse prime naturali. Lo stesso avviene, con un impianto dedicato, per il tessile contenuto negli pneumatici altrimenti non recuperabile, una volta trattata, questa porzione tessile va ad alimentare il ciclo produttivo energetico per la produzione del calcestruzzo che per questo viene definito a basse emissioni o a base LCA, in quanto ottenuto con processo Life Cycle Assessment.

Lo stabilimento di Geocycle nasce negli anni ’90 dello scorso secolo con lo scopo di recuperare i solventi esausti provenienti da industria farmaceutica, come spiega Marco Turri, ingegnere ambientale, General Manager di Geocycle Italia. Si tratta di tutti quegli elementi che per la loro natura e qualità non possono essere reintrodotti in nessuna filiera e quindi vengono trattati per diventare combustibile per la produzione di calcestruzzo.

Recupero di materia

La filiera del cemento può recuperare anche i rifiuti derivanti da precedenti demolizioni, alcune linee di calcestruzzo presentano circa il 10/20% di materie prime riciclate, come i rifiuti minerali. Questo contribuisce anche a togliere dalle strade e dalle discariche materiali di scarto.

Risparmio di materiale

Un’altra forma di “costruzione etica” è quella che utilizza materiali con caratteristiche tali da permettere un risparmio nella quantità utilizzata. È il caso della linea Dynamax, di Holcim che, per la sua composizione consente una versatilità e una flessibilità di utilizzo tale da ridurre, in fase di progettazione e realizzazione, i quantitativi di calcestruzzo e di acciaio. Un esempio di complesso realizzato con questa linea è Symbiosis, il nuovo quartiere di Convivio a Milano.

Esempi di edilizia con calcestruzzo a basse emissioni

CityWave Milano

CityWave è l’ultimo tassello a completamento del quartiere CityLife, imponente intervento di riqualificazione dell’area Portello di Milano.

Si caratterizza per l’originale forma curva e a sviluppo orizzontale, ed è firmato da BIG – Bjarke Ingels Group. La struttura, che sarà ultimata nel 2025 è realizzata con l’utilizzo di ECOPact, il calcestruzzo di Holcim a ridotte emissioni di CO2 realizzato con ECOPlanet Prime.

L’edificio ha ottenuto tre certificazioni per il suo funzionamento sostenibile (approvvigionamento da fonti rinnovabili, sistema di raccolta e riuso delle acque piovane e altre soluzioni): la WiredScore Platinum, la Well v2 Core Platinum e la Leed Core Shell v4 Platinum.

Ferretticasa Bergamo

Ancora il calcestruzzo sostenibile è protagonista del progetto “Il Camozzi” della società di costruzioni Ferretticasa, riqualificazione urbana di Bergamo. Il progetto, in classe energetica A3/A4 è realizzato con ECOPact e firmato dallo studio Lombardini 22. I primi appartamenti sono in consegna.

6/03/2018

Calcestruzzo e sostenibilità: alla ricerca dell’innovazione

Il calcestruzzo è uno dei materiali da costruzione maggiormente diffusi, viene impiegato per residenze, opere pubbliche ed infrastrutture. Ma il calcestruzzo è un materiale sostenibile? Nonostante le contrazioni subite dal mercato, la ricerca e l’innovazione nel settore cementifero sono fondamentali per ottenere sia un processo che un prodotto più rispettoso dell’ambiente.

Indice:

- Produzione-cemento-numeri-costi-ambientali“> La produzione del cemento: numeri e costi ambientali

- Calcestruzzo-emissioni-CO2“>Calcestruzzo ed emissioni di CO2

- Calcestruzzo-lievito-birra-riso“> Il calcestruzzo con lievito di birra e riso

Il cemento è uno dei materiali più largamente utilizzati in edilizia e non è raro che edifici studiati al dettaglio in termini di elevate prestazioni energetiche siano costruiti con questo materiale, non tra i più sostenibili.

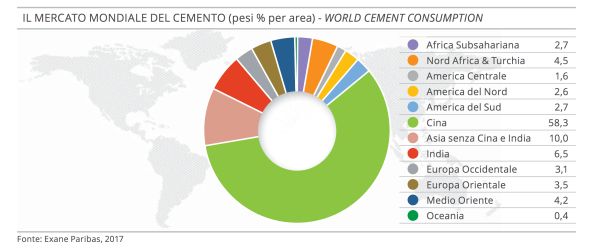

L’industria cementifera mondiale è la responsabile di circa il 5% delle totali emissioni e la quantità di energia necessaria alla produzione di questo materiale è davvero molto elevata. Per il settore stesso i costi energetici, sui valori generati dal business, sono altamente incidenti, rappresentando più della metà dei costi di produzione. Soprattutto dopo COP 21 di Parigi, il tema delle emissioni, è diventato di primaria attenzione e le misure intraprese sono sempre più rigide e restrittive.

A questo si sommano la grande quantità di acqua necessaria alla sua produzione e la non riciclabilità.

Calcestruzzo ed emissioni di CO2

Come detto, uno dei problemi principali della produzione di calcestruzzo consiste nella quantità di emissioni prodotte. Proprio per questo sono state diverse le ricerche portate avanti negli anni per trovare soluzioni che permettessero l’abbattimento delle emissioni a carico del cemento.

Di alcuni anni fa sono altre due innovazioni. Nel 2012 l’Istituto Politecnico Nazionale del Messico (Cinevestav) ha brevettato un cemento sostenibile, che richiede la metà dell’energia termica necessaria per la produzione del cemento tradizionale ed è in grado di abbattere le emissioni di CO2. Di pochi anni successivi è la proposta di Brent Constantz, professore di Stantford, che ha studiato un calcestruzzo a partire dal carbonato di calcio. Fonte di calcio è l’acqua di mare e di carbonato lo sono gli scarichi di biossido di carbonio delle centrali elettriche. In sostanza un cemento fatto di inquinamento e CO2. L’idea arriva osservando il comportamento dei coralli, che si costruiscono un guscio in carbonato di calcio.

Il calcestruzzo mangia smog

È italiana l’idea di un cemento “mangia-smog”, chiamato TX Active. Il progetto di Italcementi prevede la reazione del cemento ai raggi del sole, grazie a sostanze fotocatalitiche che catturano le sostanze inquinanti presenti nell’aria. Il lavoro di ricerca è durato una decina di anni e ha portato all’unione di ingredienti catalizzatori (anatasio) alla miscela del calcestruzzo. Ma la cosa più interessante è che questo principio, il TX Active, può essere aggiunto anche ad altre sostanze utilizzate in edilizia nella costruzione dell’ambiente urbano, come intonaci, asfalti e vernici.

Un cemento autopulente che fa il lavoro delle piante, precisamente sono sufficienti 1000 mq di cemento per abbattere la stessa quantità di inquinanti che assorbirebbero 80 piante sempreverdi.

Il calcestruzzo con lievito di birra e riso

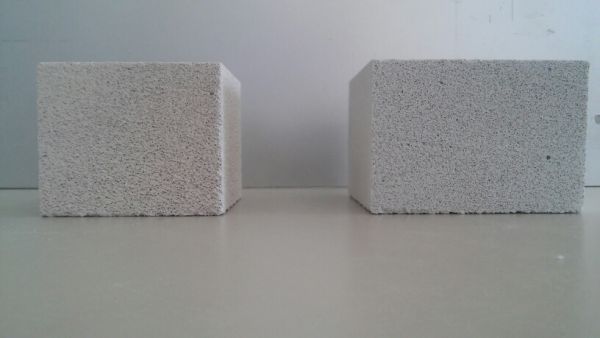

È del novembre scorso il brevetto depositato da ENEA per un nuovo tipo di cemento cellulare, chiamato “cemento bioaerato autoclavato”.

Grazie alla sua struttura alveolare, dovuta alle bolle d’aria che si formano quando si miscelano i diversi componenti con la polvere di alluminio, questi cementi hanno basso peso specifico e ottime prestazioni in termini di isolamento, sia termico che acustico. L’innovazione introdotta da ENEA è stata quella di sostituire la polvere di alluminio con il lievito di birra miscelato ad acqua ossigenata.

Sicuramente, così, il cemento autoclavato è molto più green e i vantaggi sono molti, tra cui un miglioramento delle caratteristiche tecniche e la semplificazione del processo produttivo. Il tradizionale sistema costruttivo con cemento autoclavato, basato sull’uso di blocchi di forme e caratteristiche diverse, trova i suoi limiti nei costi dei materiali e degli impianti tecnologicamente avanzati per la produzione.

Anche in questi termini il brevetto di ENEA risolve le problematiche evidenziate, poiché non servono gesso e polvere di alluminio e i costi di impianto per la sicurezza sono ridotti.

Non di birra, ma di riso un cemento eco-sostenibile proposto ormai qualche anno fa da un’azienda texana. I ricercatori proposero un processo di combustione – che però richiedeva elevata quantità di energia – per ottenere ceneri di iolla prive di carbonio. Un silicio di origine vegetale utilizzabile per la produzione del calcestruzzo.

Articolo aggiornato – Prima pubblicazione 2018

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento