All’interno del comparto edilizio ex Manifatture Tabacchi in Rovereto l’Università degli Studi di Trento ha intrapreso un piano di adeguamento funzionale di alcuni edifici con riadattamento funzionale degli stessi a spazi per la ricerca scientifica.

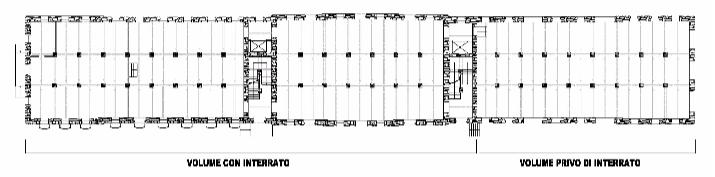

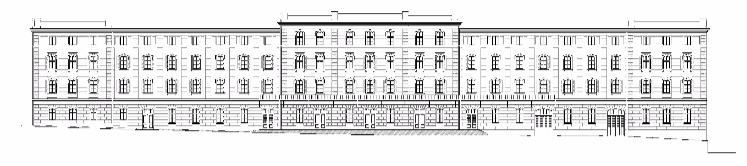

In tale ambito generale si pone l’intervento di adeguamento statico del cosiddetto “Edificio 14” (data costruzione 1911-1913) (Figg.1-4). Esso si presenta con pianta di forma rettangolare di dimensioni pari a circa 98.0×15.8m, con 4 livelli fuori terra ed uno interrato su una superficie approssimativamente pari a 2/3 di quella totale (66.3×15.8m).

Dal punto di vista strutturale l’edificio è qualificabile nel modo seguente:

- Strutture murarie perimetrali in muratura lapidea ai piani inferiori e muratura in conglomerato cementizio nei due interpiani superiori, con notevole grado di regolarità dato l’allineamento verticale delle aperture (porte e finestre);

- Strutture verticali interne costituite da 204 pilastri in conglomerato cementizio armato con sezioni decrescenti dai piani inferiori ai piani superiori e tali da suddividere la pianta in moduli strutturali di dimensioni medie pari a 3.5×4.5m;

- Strutture orizzontali ai piani ed in copertura costituite da un graticcio bidimensionale di travi sottosporgenti dagli orizzontamenti, costituiti da solette massicce in conglomerato cementizio armato di modesto spessore;

- Vani scale delimitati da murature continue, con rampe scala in pietra.

Le esigenze di adeguamento strutturale dell’edificio hanno fatto precedere a qualsivoglia operazione progettuale la realizzazione di una campagna diagnostica con esecuzione di prove non distruttive e semidistruttive che, con riferimento ai pilastri, hanno previsto:

- rilievo armatura metallica mediante locali asportazioni del copriferro;

- 56 prove sclerometriche e 56 prove ultrasoniche;

- 14 carotaggi con prova a rottura a compressione di n.27 provini con rapporto H/D=1;

- stima della resistenza cubica media del calcestruzzo in opera con metodologia SonReb tarata sugli esiti delle prove di compressione.

Le indagini eseguite hanno permesso di evidenziare per i pilastri una rilevante incidenza di nidi di ghiaia, un’assoluta carenza di staffatura (passo fino a 1.0m), una resistenza cubica media a compressione del conglomerato cementizio mai superiore a 22.9 MPa (Fig.5).

A valle di tali poco confortanti evenienze è stato progettato un intervento di confinamento di 160 dei 204 pilastri in c.a. a mezzo di compositi in fibra di carbonio, mediante fasciatura continua in tessuto in fibre di carbonio unidirezionale in semplice strato (tecnica wet lay-up) della G&P intech di Altavilla Vicentina.

Le fasi operative adottate per le lavorazioni sono:

FASE 1. Demolizione del calcestruzzo ammalorato, fessurato o decoeso fino alla scopertura dei ferri d’armatura (Fig. 5). Pulitura delle superfici mediante spazzolatura a secco e applicazione a pennello di formulato epossidico Resin 78 ad azione di inibitore della corrosione e in miglioramento dell’adesione tra vecchia superficie e nuovo materiale di ripristino. Ricostruzione dei volumi di materiale asportato con malta tixotropica fibrorinforzata a ritiro compensato Concrete Rock V compatibile con il sottofondo (Fig. 6).

FASE 2. Regolarizzazione delle superfici mediante levigatrice orbitale per eliminazione di eventuali dislivelli superficiali ed arrotondamento degli spigoli con raggio di curvatura prescritto in funzione delle dimensioni dei pilastri. Pulizia del supporto con eliminazione di oli o grassi ed asciugatura.

FASE 3. Riduzione del carico permanente gravante su ciascuno dei 160 pilastri mediante posa di n.4 puntelli ad alta portata coassiali ad altrettanti martinetti idraulici, con azioni di sospensione opportunamente valutate e variabili da piano a piano anche e soprattutto in relazione alla resistenza degli elementi strutturali presenti (travi e solette) (Figg. 7-8).

Tale procedura è stata realizzata mediante:

FASE 4. Applicazione del rinforzo a confinamento con fibra di carbonio C-Sheet secondo le seguenti modalità:

- verifica e taratura delle attrezzature oleodinamiche a piè d’opera tra contrasti fissi opportunamente realizzati dall’impresa esecutrice;

- particolare cura nell’applicazione simmetrica ed uniforme dei carichi di sospensione;

- attento controllo della costanza nel tempo degli stessi , in relazione alla durata della fase di reticolazione delle resine epossidiche.

- applicazione di composto primerizzante Resin Primer a mezzo di pennello o rullo in quantità idonea all’assorbimento del supporto (Fig.7);

- applicazione di adesivo in forma di stucco epossidico Resin 90;

- applicazione di tessuto in fibra di carbonio unidirezionale C-Sheet 240/300 per fasce orizzontali con pressione a rullo fino a completa impregnazione delle fibre con Resin 75.

Realizzazione dei necessari sormonti e successiva stesura dell’adesivo di impregnazione (Fig.8); applicazione fresco su fresco di sabbia di quarzo di idonea granulometria assortita onde permettere l’aggrappo del successivo intonaco.

Considerevole cura e attenzione è stata posta nell’apprestamento di dispositivi di riscaldamento degli ambienti al fine di materializzare condizioni ambientali che permettessero la reticolazione sufficientemente rapida delle resine epossidiche, in relazione alle temperature esterne che, per un certo lasso temporale, sono scese al di sotto dello zero. La valutazione dei tempi di reticolazione in relazione alle temperature ambientali è stata valutata attraverso l’esecuzione di ripetute prove di pull-off a 24 ore dall’applicazione della resina di impregnazione superficiale a temperatura costante di 20°C. Si sono sempre ottenute tensioni di aderenza comprese nel range 1.7 – 2.3 MPa, con rottura esclusivamente all’interno del supporto in conglomerato cementizio.

La qualità dell’esecuzione è stata costantemente verificata durante il cantiere a mezzo di prove di pull-off (n.31 prove) eseguite in corso d’opera al fine di verificare l’aderenza dei compositi al supporto e la loro corretta impregnazione (Fig. 9). Dei 31 test solo 21 sono stati considerati validi essendosi in alcuni di essi verificatosi il distacco dolly-resina di incollaggio. In tutti i 21 test eseguiti (1 prova ogni 50 mq di fibra applicata) la rottura e’ avvenuta per tensioni di aderenza superiori a 0.9 MPa e prevalente rottura nel supporto.

Con riferimento ai controlli di accettazione si è proceduto all’ispezione visiva dei materiali, con apertura delle confezioni, controllo dei documenti di trasporto e delle certificazioni. Si è inoltre proceduto alla caratterizzazione dei compositi mediante COKIT (KIT PER LA CARATTERIZZAZIONE DEI COMPOSITI UTILIZZATI NELL’AMBITO DELLE COSTRUZIONI del Politecnico di Milano) con i seguenti obiettivi:

- verifica delle caratteristiche del tessuto utilizzato (peso del tessuto per unità di area)

- verifica delle caratteristiche meccaniche del laminato composito preparato in cantiere (rigidezza e resistenza del laminato – rigidezza e resistenza del laminato riferite all’area netta delle fibre)

- verifica delle proprietà meccaniche dell’adesivo strutturale impiegato (resistenza del giunto adesivo)

I controlli di accettazioni hanno fornito esiti positivi.

La qualità esecutiva e la piena soddisfazione dei soggetti a vario titolo interessati ai lavori è avvenuta mediante una sostanziale unità di intenti e la costante sintonia tra l’impresa esecutrice, il fornitore dei compositi fibrorinforzati, il progettista-direttore lavori, il consulente ed il Committente (Fig.10).

Tale prezioso risvolto è risultato determinante per il successo di un intervento che, prevedendo il confinamento di ben 160 pilastri con adozione di parziale scarico tensionale degli stessi, ha pochi precedenti a livello nazionale.

___________________________________________________________________

SCHEDA TECNICA

Committente: Università degli Studi di Trento – Direzione Patrimonio immobiliare a appalti – Divisione Gestione Immobili

Responsabile del procedimento: dott. Rinaldo Maffei

Progetto architettonico: arch. Michela Favero

Progettista e Direzione Lavori per le strutture: ing. Matteo Tomaselli

Coordinamento sicurezza: geom. Matteo Santoni

Fornitura compositi CFRP e malte: G&P Intech srl – Altavilla Vicentina (VI)

Consulenza ingegneristica CFRP: Ing. Giorgio Giacomin

Durata cantiere: 5 agosto 2010 – 11 febbraio 2011

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento