Vario Haus nasce come azienda familiare e in 36 anni è diventata sinonimo delle case prefabbricate di qualità. L’azienda realizza case in legno a telaio con moderni macchinari a controllo numerico. Inaugurato il nuovo impianto produttivo in cui tutto è automatizzato e computerizzato. Il mercato delle case prefabbricate in legno in Italia

Indice degli argomenti:

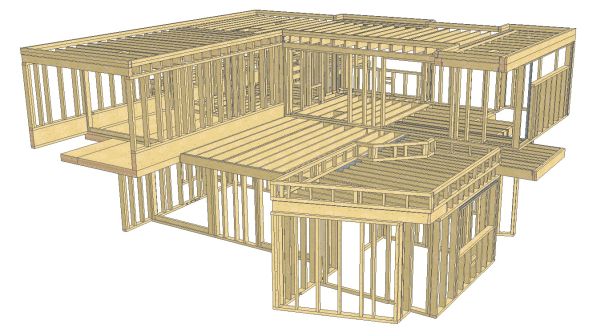

Abbiamo visitato il quartier generale di Vario Haus a Wiener Neustadt, nei pressi di Vienna, dove è da poco stato inaugurato un nuovo impianto all’avanguardia che ha richiesto un investimento importante, di quasi 4 milioni di euro, ma è davvero un’eccellenza con una tecnologia in cui tutto è automatizzato e computerizzato. Il nuovo impianto che si va ad affiancare a quello esistente, anch’esso automatizzato, ha una capacità di circa 250 case prefabbricate in legno all’anno per turno.

I vantaggi del nuovo impianto ci racconta Guenther Pallweber, amministratore delegato di VARIO-HAUS Italia, sono tanti, a cominciare dalla precisione assoluta, una produzione di altissima qualità per ogni singolo elemento costruttivo, la velocità, “ci sono più possibilità di automatizzare, abbiamo la possibilità di fare pareti fino a 3,20 mt. Il limite è legato al trasporto, se le pareti sono troppo alte diventano difficili da trasportare”.

Costruire dentro lo stabilimento assicura una serie di importanti vantaggi, prima di tutto il processo costruttivo controllato in fabbrica senza essere soggetti alle intemperie o agli imprevisti che possono capitare in cantiere garantisce tempi e i costi certi.

Inoltre, continua Pallweber c’è pochissima manodopera sull’impianto: si tratta solo di portare la materia prima, tutto il resto lo fa l’impianto in automatico: chiodi, tagli frisature… Una precisione assoluta che si vede anche nel montaggio: in media in un giorno il tetto di una casa è chiuso. Le pareti sono prodotte in stabilimento, già complete di pannelli di chiusura, isolanti termici interni ai montanti, cartongessi, infissi e predisposizioni per l’impianto elettrico. Una volta pronte sono caricate su camion chiusi, poi vanno in cantiere e qui dal bilico vanno montate, non scaricate o depositate. Se una casa è più complessa al massimo in 2 giorni il tetto è chiuso.

Vario Haus assicura massima personalizzazione delle proprie abitazioni, a seconda delle richieste di una clientela attenta ed esigente e, in ogni caso, le case prefabbricate realizzate dall’azienda si caratterizzano per ottime performance di efficienza energetica, isolamento termico/acustico e resistenza antisismica e al fuoco, grazie all’inserimento in intercapedine della lana di roccia.

Un altro aspetto importantissimo è che i costi di una casa Vario Haus sono certi e pattuiti in fase di progetto.

Un po’ di storia: l’evoluzione dei materiali

Nel corso della nostra visita Laura Galli, responsabile vendite di Vario Haus, ci ha raccontato l’evoluzione del sistema costruttivo verso nuovi materiali sempre più performanti da un punto di vista energetico e più leggeri, così da alleggerire la struttura portante degli edifici.

Il peso delle strutture ha infatti un impatto significativo e a più livelli. Anche le emissioni di CO2 durante i processi di costruzione, lavorazione, trasporto e cantierizzazione sono fortemente legati al tipo di materiale, in particolare se parliamo di edilizia tradizionale.

I sistemi leggeri assicurano importanti vantaggi in termini di flessibilità, durata, stabilità. “Sono i sistemi più adatti negli interventi di sopraelevazione o ampliamento di edifici esistenti perché non impattano fortemente sulle fondazioni e hanno un comportamento sismico decisamente superiore rispetto agli edifici tradizionali dove spesso il grado di progettazione antisismica è direttamente proporzionale al peso della struttura stessa”.

Il mercato delle case in legno in Italia

Lo scorso anno Vario Haus ha venduto 180 case prefabbricate, il 15% delle quali in Italia, un mercato che sta crescendo in maniera interessante, ma che presenta delle anomalie rispetto al resto d’Europa.

Secondo recenti dati di Federlegno nel 2017 in Italia sono state prodotte circa 4.000 case in legno tra X-lam e telaio. Dopo Germania, Regno Unito e Svezia siamo il 4° paese in Europa come capacità produttiva e volumi di mercato gestiti.

Perché si va verso il legno?

Il legno è un materiale naturale, ecologico, rinnovabile, frutto di una riforestazione controllata, anche il taglio segue un processo preciso, è biodegradabile in quella che è la sua dismissione, impatta molto poco sull’ambiente. Tra i vantaggi dei sistemi costruttivi in legno vanno ricordati il comfort termico e acustico, l’eliminazione dei ponti termici, l’efficienza energetica molto elevata.

I sistemi costruttivi in legno si dividono in 3 tecnologie costruttive diverse: i Block Haus, Xlam e Telaio, quest’ultima è la tecnologia più utilizzata al mondo.

Block Haus

E’ un mercato di nicchia, perché l’aspetto estetico dell’edificio realizzato in questo modo si presta solo a certe zone costruttive. Si tratta di un sistema che è rimasto immutato nel tempo, l’evoluzione ha più che altro portato dall’utilizzo del tronco puro con la sezione tonda alla lavorazione di tronchi con sezione quadrata o rettangolare.

A differenza del Block Haus, gli altri due sistemi in Italia sono molto utilizzati.

Xlam

E’ un sistema costruttivo dove vengono realizzati i pannelli, ovvero le lamine che vengono incrociate e incollate tenendo perpendicolari le trame del legno, in maniera da evitare la torsione e rendere stabile il pannello.

Gli spessori dei pannelli variano, si parte da uno spessore di 2 CM e sono normalmente incollati in strati che vanno da 3 a 5 cm, sono sempre in numero dispari. Oggi ci sono molti produttori e dal punto di vista delle resistenze meccaniche sono tutti classificati nello stesso modo, C24, però i pannelli così classificati non implicano necessariamente l’utilizzo di questo grado di resistenza meccanica per tutte le lastre che compongono il pannello. Molti produttori utilizzano per le lastre interne dei pannelli con resistenza meccanica inferiore, con una differenziazione di costo sul mercato. La qualità dei pannelli dipende anche dal corretto grado di essicazione raggiunto prima che venga tagliato, altrimenti è facilmente attaccabile da funghi. Un’altra distinzione è legata al tipo di colle che vengono utilizzate: le colle ureiche assicurano un processo produttivo molto veloce perché si fissano in pochi minuti, ma rilasciano formaldeide disperdendo nell’ambiente delle sostanze che sono anche cancerogene, tanto che la normativa non ne consente l’uso per esempio su scuole e ospedali.

Le colle poliuretaniche sono atossiche, ma richiedono un tempo di lavorazione decisamente più lungo.

A differenza del sistema costruttivo a telaio, l’X-lam richiede il completamento dei lavori in cantiere dove arriva pronto solo il pannello.

Il sistema costruttivo telaio, utilizzato da Vario Haus

Si tratta del sistema che si è maggiormente evoluto nel tempo, dalla rivoluzione industriale in poi. Si parte da dei componenti in qualche modo standardizzati che una volta assemblati permettono di realizzare un edificio che abbia una valenza estetica e anche tecnologica. E’ il sistema costruttivo più utilizzato al mondo per le proprie caratteristiche di leggerezza, versatilità, efficienza e durabilità.

L’anomalia italiana è tutta qui: se infatti le media in Europa si parla di 90% degli edifici realizzato con struttura a telaio e 10% in Xlam, nel nostro paese la percentuale è del 50% per l’una e l’altra tipologia.

E’ un sistema che fa riferimento ad alcuni degli architetti più noti dell’epoca, da Le Corbusier che ha progettato la casa macchina, che doveva essere un organismo tecnologico funzionale e intelligente fino a Walter Gropius e Adolf Meyer, che hanno progettato il building block, ovvero un sistema di edifici prefabbricati.

Il telaio come lo conosciamo adesso, continua Laura Galli, è figlio di questi due sistemi: Barum frame e Platform frame. Il Barum è il primo sistema di costruzione a telaio brevettato nel 1833 quando in America è stata realizzata una piccola chiesetta. Concettualmente era un sistema molto semplice: i montanti verticali erano alti 2 piani, che era un po’ il limite massimo di questo sistema di edificazione e andavano dalla base dell’edificio fino alla copertura. La logica iniziale era semplicemente quella di tenere il componente di finitura della facciata, quindi un materiale che facesse da tamponamento verso l’esterno.

Con lo sviluppo di questo sistema si è compreso che il fissaggio di una tavola, di un elemento di traverso nella parte superiore del sistema costruttivo poteva cominciare ad avere una funzione portante e poteva supportare il peso della copertura. Questo sistema costruttivo si è ampiamente diffuso in America. Dalla sua evoluzione si è passati all’altro sistema all’inizio degli anni 20/30 il Platform frame. Il nome prende origine dalla logica costruttiva che lo regolamenta. I montanti non vanno più da terra a cielo ma vanno di piano in piano: “realizzo la prima struttura poi poggio il solaio interpiano che rappresenta una piattaforma d’appoggio, da cui il nome, e da lì riparto con la costruzione dei piani che seguono fino al numero di piani che voglio. Ormai il sistema si sta talmente ingegnerizzando che è stato superato anche il limite di altezza”.

L’alveolo che si crea viene riempito con del materiale isolante per cui, a parità di altri sistemi costruttivi, è possibile avere degli spessori molto più ridotti, necessitando di un cappotto di minor spessore e in generale di pareti più sottili. Si tratta di un elemento molto importante nel caso in cui vengano realizzati interventi/demolizioni su edifici esistenti per fare delle nuove costruzioni, perché la distanza dai confini non può essere mai derogata, neanche se raggiungo un certo valore di efficienza energetica.

Ci sono soluzioni per le quali il telaio è praticamente l’unico strumento possibile. Si lavora con le macchine a controllo numerico per cui anche il dato di errore è ridotto al minimo e comunque si comincia a pensare con la prefabbricazione che l’edificio è un insieme di elementi: è un organismo complesso fatti di tanti sottosistemi di tanti connettori che non devono essere slegati uno dall’altro.

Vario Haus realizza da oltre 35 anni case in legno a telaio e dal 2007 ha ottenuto la certificazione ETA che non va a certificare solo la bontà del singolo materiale che costituisce la statigrafia ma che certifica tutto l’organismo: il senso è quello di considerare l’edificio nella sua complessità non come somma indistinta di materiali che vengono utilizzati per la sua composizione.

Edifici antisismici

Chiaramente il sistema costruttivo deve tenere conto anche di tutti quelli che sono i fissaggi. I fissaggi a terra sono fatti attraverso dei connettori metallici ad L molto sviluppati in altezza che si chiamano Hold Down e che hanno la funzione di resistere alla forza di trazione che è esercitata nella stessa direzione della piastra e si posizionano normalmente nei punti più deboli dell’edificio: gli angoli e il punto in cui ci sono finestre o porte finestre.

Il fissaggio è completato anche da delle squadrette, che hanno la funzione di sopportare le sollecitazioni che vengono imposte all’edificio in senso orizzontale e si sviluppano lungo tutta la parete. Nel caso di sismi anche di magnitudo importante, con il terreno e l’edificio che vengono sollecitati dal moto oscillatorio, la forza di questo moto viene dissipata un po’ dall’elasticità del legno, che nel telaio si distribuisce in maniera uniforme su tutta la struttura quindi si muove tutto insieme senza rigidità e poi viene dissipato attraverso tutti i connettori. La stessa funzione l’hanno anche tutte le chiodature che tengono il pannelli che chiudono il telaio direttamente sui montanti strutturali. La differenza fondamentale rispetto a un edificio realizzato in maniera tradizionale per essere antisismico, è che qui se anche arrivo al collasso di parte di queste strutture al punto tale di doverle sostituire, non arrivo al collasso dell’edificio: ho dunque un edificio che non crolla e che non si danneggia in maniera significativa, non al punto tale da rendere economicamente non più interessante fare la riparazione sull’edificio, piuttosto che pensare di doverlo demolire.

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento