Quando si parla di “ferro” si fa generalmente riferimento al metallo puro, ossia l’elemento chimico con simbolo Fe, ma il termine viene usato anche per indicare il metallo quasi puro, ossia contenente percentuali bassissime (non più dello 0,05%) di carbonio, che non ne alterano sensibilmente le caratteristiche.

Spesso il riferimento è all’acciaio extradolce, caratterizzato da un tenore di carbonio inferiore allo 0,15%, o dolce, contenente dallo 0,15% allo 0,25% di carbonio, in espressioni come ferro battuto, ferro fucinato, ferro zincato, filo di ferro, tondino di ferro ecc.

Sono, invece, definiti leghe ferro-carbonio gli acciai con tenore di carbonio fino all’1,9% e le ghise (con tenore di carbonio superiore all’1,9%). Viene, infine, definito acciaioso un prodotto siderurgico che rappresenta uno stato intermedio tra l’acciaio e la ghisa.

Quando si utilizza il termine “ferroleghe”, invece, ci si riferisce a leghe di ferro particolari, che non hanno impiego autonomo ma vengono preparate per essere usate nella produzione di acciai e ghise speciali. Contengono una percentuale di carbonio generalmente molto bassa (dallo 0,1% all’1%), con massiccia presenza (che può superare l’80%) di altri elementi quali leghe di ferro-manganese, ferro-silicio, ferro-cromo, silico-cromo, silico-mangano-alluminio ecc.

Come è composto l’acciaio?

L’acciaio è una lega metallica composta principalmente da ferro, elemento base che costituisce la maggior parte della massa e fornisce forza e forma all’acciaio, e carbonio, aggiunto al ferro per migliorarne le proprietà meccaniche come la resistenza alla trazione e la durezza.

La percentuale di carbonio varia generalmente tra lo 0,2% e il 2,1% in peso, a seconda della qualità e dell’uso previsto dell’acciaio.

Oltre a ferro e carbonio, l’acciaio può contenere anche piccole quantità di altri elementi come manganese, silicio, fosforo, zolfo e a volte elementi come cromo, nichel, molibdeno, vanadio e tungsteno, a seconda delle proprietà desiderate per applicazioni specifiche.

Componenti addizionali:

- Manganese (Mn), per migliorare la resistenza all’usura e aumenta la resistenza e la durezza.

- Silicio (Si), utilizzato principalmente per rafforzare il ferro.

- Fosforo (P) e Zolfo (S), generalmente considerati impurità e mantenuti a livelli minimi per migliorare le proprietà come la duttilità e la resistenza.

- Elementi di lega, come cromo, nichel e molibdeno, aggiunti per conferire all’acciaio proprietà speciali come la resistenza alla corrosione e alla temperatura elevata.

Produzione dell’acciaio: ieri e oggi

Dal primo forno siderurgico al XIV secolo

La tipologia di forno siderurgico più antica corrisponde a una semplice buca scavata a ridosso di una parete rocciosa. In questa buca avveniva la combustione del carbone, alimentata da aria insufflata mediante mantici azionati manualmente dietro il riparo di una lastra di pietra.

E’ da qui che nasce, successivamente, il “bassofuoco” a tiraggio forzato, che permetteva di raggiungere temperature più elevate per poter trattare maggiori quantità di minerale e ottenere un metallo di migliore qualità.

Nella parte alta del forno, il minerale di ferro assorbiva carbonio dai gas di combustione provenienti dal basso e veniva ridotto a ferro metallico restituendo ghisa di prima fusione successivamente affinata per produrre acciaio.

La moderna produzione: due processi poco utilizzati

La maggior parte della moderna produzione si ottiene nei grandi impianti siderurgici a partire dalla ghisa d’altoforno, ma esistono anche procedimenti diversi, anche se meno utilizzati perché non hanno raggiunto un significativo valore commerciale.

Uno di essi consiste nel produrre ferro e acciaio direttamente dal minerale, senza il passaggio intermedio attraverso la ghisa. Nello specifico vengono mescolati minerale di ferro e coke in un forno rotante scaldato fino a circa 950 °C e, analogamente a quanto avviene in altoforno, il monossido di carbonio liberato dal coke riscaldato riduce gli ossidi del minerale a ferro metallico, senza però le reazioni secondarie che si sviluppano in un altoforno.

Il risultato è il cosiddetto ferro spugnoso, caratterizzato da un grado di purezza superiore a quello che si ottiene partendo dalla ghisa.

Per ottenere ferro praticamente puro è possibile, invece, utilizzare l’elettrolisi, un procedimento poco in uso basato sul passaggio di corrente elettrica attraverso una soluzione di cloruro ferroso.

La produzione odierna tradizionale

Nella produzione tradizionale, l’acciaio si ottiene a partire da ghisa liquida in altoforno alla quale vengono aggiunti calce e calcare per far addensare le impurità sotto forma di scorie, rendendole così facilmente asportabili.

Le apparecchiature utilizzate possono essere forni di Martin-Siemens, convertitori o forni elettrici: gli acciai prodotti vengono di solito classificati in base al diverso processo utilizzato.

Processi di produzione dell’acciaio

Processo B. Huntsmann

Prima dell’utilizzo d’aria insufflata nell’altoforno, B. Huntsmann creò nel 1740 un processo (ormai pienamente superato) che permetteva di ricavare acciaio dalla ghisa attuando la preventiva trasformazione della ghisa di ferro attraverso puddellaggio.

Il ferro ottenuto era, poi, riscaldato mediante l’uso di carbone di legna per accrescerne la percentuale in carbonio, processo chiamato cementazione, e poi fuso in crogiolo per estendere il carbonio assorbito superficialmente a tutta la lega.

Il risultato ero un acciaio al crogiolo di qualità pregiata ma con un costo di produzione molto elevato.

Il processo termochimico d’affinazione

Attorno al 1850 viene introdotto il processo termochimico d’affinazione (o di conversione, nel caso di processi con insufflazione d’aria o d’ossigeno) che consiste nella riduzione del carbonio mediante ossidazione e nell’eliminazione di altre impurità presenti nel metallo fuso.

Nello specifico, l’ossidazione del carbonio libera ossido ci carbonio CO che con l’aggiunta di titanio agita la massa fusa contribuendo all’eliminazione d’altre impurità gassose, si formano, inoltre, nitruri insolubili. Questi ultimi, attraverso il contatto con l’ossido di ferro, reagiscono generando l’ossido di silicio insolubile che si raccoglie nelle scorie, che a loro volta assorbono tutte le impurità del metallo.

L’ossigeno necessario alla reazione è fornito sia in forma gassosa, come aria od ossigeno puro, che in forma solida, come ossidi di ferro. Le reazioni d’ossidazione sono molto esotermiche e garantiscono quindi il calore necessario al mantenimento della massa fusa.

La tecnologia con la quale è realizzato il processo di affinazione può invece essere molto diversa sia per quanto riguarda le materie prime (ghisa fusa, rottami, additivi), sia per quanto riguarda impianti e fasi di lavorazione.

Processo H. Bessemaer

Il primo metodo moderno per la produzione dell’acciaio è quello inventato da H. Bessemaer nel 1855, basato sull’affinazione della ghisa siliciosa. Questa ghisa contiene silicio in percentuale variabile da 1,5% a 2,5%.

Il metodo Bessemaer consiste nell’introdurre in un gran recipiente d’acciaio rivestito internamente di silice (acida), detto convertitore, ghisa fusa. Con rivestimento acido il silicio ha il ruolo d’elemento termogeno e ossidandosi riscalda il metallo fuso, mentre le scorie ed eventuali additivi hanno il compito di eliminare lo zolfo.

Viene, quindi, insufflata aria dal basso per innescare la combustione del silicio con sviluppo di calore dando il via all’ossidazione del carbonio e trasformando la ghisa in acciaio.

Processo S.G. Thomas

Il secondo metodo moderno è stato inventato da S.G. Thomas e si basa sullo stesso principio del processo Bessemer. A differenza del precedente, questo metodo produce acciaio per conversione di ghisa fosforosa (contenente in pratica fosforo in percentuale variabile da 1,2 a 2%) in un convertitore a rivestimento basico e non più acido.

Con il rivestimento basico il ruolo di rivestimento termogeno passa al fosforo, che è eliminato solo dopo la decarburazione totale aggiungendo all’interno del prodotto fuso la calce viva, che a contatto con le “pareti basiche” origina delle scorie che galleggiano sulla superficie liquida del prodotto per l’eliminazione successiva.

Prima della colata è, quindi, necessario ricarburare il metallo fuso, ossia aggiungere una certa quantità di ghisa fusa per portare la quantità di carbonio nell’acciaio ad un livello ottimale per quel prodotto.

I processi acidi consentono di eliminare completamente lo zolfo ma poco il fosforo, uno dei motivi per cui il processo Bessemer è praticamente scomparso, mentre il metodo Thomas, per quanto superato da tecniche più moderne, è invece ancora utilizzato in parecchi paesi europei ricchi di minerali fosforosi.

Processo Martin-Siemens

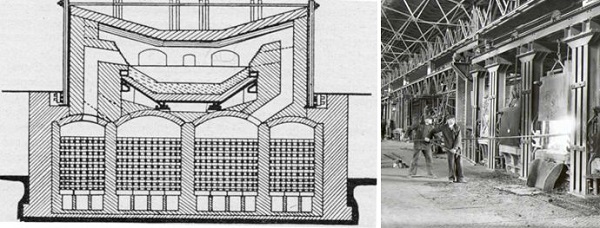

Nel 1865 è stato messo a punto un procedimento di tipo diverso e più complesso, il processo Martin-Siemens (inventato da P.Martin ma realizzato in un forno ideato da W.Siemens) ancora molto usato, specie nei paesi industrializzati ricchi di rottami di ferro e di combustibile.

Si tratta di un’operazione assai lunga (8-10 ore contro 10-15 minuti) ma caratterizzata da una capacita del forno molto più elevata.

Dopo la prima guerra mondiale ebbe inizio la produzione d’acciai speciali mediante affinazione al forno elettrico ad arco o ad induzione, che raggiungeva temperature assai elevate e consentiva un’affinazione perfetta; anche in questo tipo d’affinazione sono molto utilizzati i rottami di ferro.

Processo LD

Dopo la seconda guerra mondiale vennero messi a punto nuovi metodi di conversione basati sull’insufflazione d’ossigeno ad elevata purezza.

Il prototipo di questi processi è il cosiddetto processo LD (dal nome delle città austriache di Linz e Donawiz dove furono installati i primi impianti) che impiega un convertitore molto simile al convertitore Thomas ma con fondo chiuso: l’ossigeno è soffiato dall’alto mediante una lancia raffreddata ad acqua e quasi a contatto con la superficie del metallo fuso.

Il processo LD copre circa il 50% della produzione mondiale e genera diversi vantaggi quali:

- miglioramento qualitativo dell’acciaio,

- minor costo di gestione (non occorre combustibile),

- maggior facilità di depurazione dei prodotti di combustione, compresi i fumi dell’acciaieria.

Il sistema LD utilizza circa la metà dei rottami di ferro impiegati dai forni Martin-Siemens e rende quindi disponibile una gran quantità di rottami per l’impiego nei forni elettrici tradizionali.

Tipologie di acciaio

Gli acciai sono materiali estremamente versatili e vengono classificati in vari modi in base alla composizione chimica, alle proprietà meccaniche, all’uso finale e ad altri fattori.

Gli acciai al carbonio

Gli acciai al carbonio rappresentano la tipologia più diffusa, pari al 90% della produzione totale, nonché la meno pregiata. Questo tipo di acciaio dall’aspetto opaco presenta caratteristiche tecniche che lo rendono sì malleabile e facilmente lavorabile, ma anche altamente soggetto a corrosione e sensibile alle alte e basse temperature. Si tratta, comunque, di un acciaio notevolmente resistente utilizzato per la realizzazione di oggetti come coltelli, fili ad alta tensione, parti di automobili e simili.

In base al contenuto di carbonio distinguiamo:

- Acciai dolci o a basso tenore di carbonio. Contengono fino allo 0,3% di carbonio, sono facili da lavorare e sono comunemente utilizzati nella costruzione di edifici, nelle automobili e nei tubi.

- Acciai al carbonio medio. Contengono dallo 0,3% all’0,6% di carbonio e offrono un buon equilibrio tra durezza e duttilità.

- Acciai ad alto tenore di carbonio. Contengono più dello 0,6% di carbonio e sono molto duri e resistenti, ma meno duttili. S e sono usati principalmente per utensili e componenti ad alta resistenza.

Distinzione in base alla presenza di elementi di lega

Gli acciai legati sono caratterizzati dalla miscela di metalli diversi, quali manganese, silicio, nichel, cromo, titanio, rame e alluminio, dosati e aggiunti in base alle caratteristiche tecniche e meccaniche che devono essere conferite.

In base alla presenza di elementi di lega distinguiamo:

- Acciai inossidabili, noti per la loro resistenza alla corrosione,

- Acciai ad alta resistenza, arricchiti con elementi come nichel, molibdeno e vanadio per migliorare la resistenza meccanica,

- Acciai da utensili, contenenti elementi come tungsteno, molibdeno e cobalto e progettati per essere estremamente duri e resistenti all’usura,

- Acciai da costruzione, usati in applicazioni strutturali e contengono elementi come manganese, fosforo e zolfo per migliorare la saldabilità e la durabilità,

- Acciai galvanizzati, rivestiti con uno strato di zinco per offrire una maggiore resistenza alla corrosione.

In base all’applicazione, - Acciai per formatura a freddo, utilizzati in processi di piegatura e formatura,

- Acciai elettrici, utilizzati in componenti elettrici come i trasformatori.

- Acciaio Corten, noto per la sua alta resistenza alla corrosione atmosferica.

Acciai inossidabili o acciaio inox

L’acciaio inox è un materiale dall’aspetto lucido altamente resistente all’ossidazione grazie al contenuto di cromo in percentuale dal 10 al 20%. Gli acciai inossidabili a si dividono in martensitici, ferritici e austenitici e possono essere utilizzati per la realizzazione di apparecchiature chirurgiche, domestiche, argenteria e come rivestimenti esterni per edifici commerciali e industriali.

Acciai per utensili

Gli acciai per utensili si prestano bene a sopportare lavorazioni quali il taglio e la perforazione e possono essere classificati in base alle loro forme e alle applicazioni correlate:

- I prodotti lunghi o tubolari comprendono barre, rotaie, cavi, angoli, tubi e travi e sono comunemente usati nei settori automobilistico e delle costruzioni.

- I prodotti piatti includono lastre, fogli, bobine e strisce e sono utilizzati principalmente in parti automobilistiche, elettrodomestici, imballaggi, costruzioni navali e costruzioni.

Gli acciai da costruzione

Gli acciai da costruzione sono utilizzati principalmente in applicazioni strutturali nell’ingegneria civile e nell’edilizia. Questi acciai sono progettati per avere specifiche proprietà meccaniche e chimiche che li rendono adatti a sostenere carichi e a resistere a condizioni ambientali difficili come la corrosione, l’usura e le alte temperature.

Caratteristiche principali:

- Buona resistenza alla trazione e alla compressione,

- Duttilità, proprietà che permette la deformazione senza rottura, fondamentale per assorbire l’energia in caso di sollecitazioni come terremoti o venti forti,

- Saldabilità,

- Resistenza alla corrosione.

Fanno parte degli acciai da costruzione gli acciai strutturali, progettati per essere utilizzati in componenti strutturali come travi, pilastri e collegamenti in diversi settori come l’edilizia, l’ingegneria civile e la costruzione di infrastrutture.

Questi acciai sono scelti in base alla loro resistenza meccanica, duttilità e altre proprietà essenziali che permettono loro di sostenere carichi e resistere a varie sollecitazioni.

L’acciaio corten

La caratteristica distintiva di questo materiale è la formazione di una patina di ossido sulla superficie che agisce come una barriera protettiva contro ulteriori danni da corrosione. La patina ha una colorazione ruggine, che dà all’acciaio Corten il suo aspetto distintivo e lo rende popolare in applicazioni di design e architettura.

Data di creazione: 7 febbraio 2008

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento