Il calcestruzzo viene spesso considerato come un materiale inevitabilmente destinato alla fessurazione ed al degrado, la cui manutenzione è spesso dispendiosa e difficoltosa. Anche il migliore degli impasti di acqua e cemento, sottoposto alle sollecitazioni, si fessura, innestando il processo di degrado. Indice:

Indice:

- I trattamenti protettivi per il calcestruzzo

- Le tipologie di prodotto

- Le caratteristiche dei prodotti per calcestruzzo

- Campi di applicazione

- La composizione dei protettivi per calcestruzzo

- Posa dei prodotti protettivi

In teoria sarebbe possibile produrre calcestruzzi duraturi purché siano scelti “ingredienti” con adeguate caratteristiche, e a condizione che siano rispettati determinati valori del rapporto acqua/cemento e del volume d’aria inglobata nell’impasto. A queste condizioni è possibile la produzione di una matrice cementizia di bassa porosità, con il conseguente aumento della durabilità del calcestruzzo.

La scarsa presenza di pori nel cemento corrisponde infatti ad un rallentamento notevole della penetrazione dell’acqua e, di conseguenza, degli agenti aggressivi all’interno del conglomerato. I manufatti cementizi fatti a regola d’arte dovrebbero quindi resistere all’anidride carbonica, all’anidride solforosa e ai cloruri. Tuttavia la realtà è diversa dai risultati di laboratorio.

Le strutture in calcestruzzo infatti sono spesso soggette, oltre che a carichi statici, a carichi dinamici e a variazioni di temperatura o di umidità, che possono essere causa di sollecitazioni di trazione, che, in un materiale rigido come quello in esame, provocano microfessurazioni. Queste costituiscono la via d’accesso per aria, acqua e altri agenti dannosi.

Tutto ciò innesca fenomeni di espansione e quindi di frattura, che procedono a velocità sempre maggiori. Nell’arco di pochi anni dalla messa in opera, appaiono fessure, distacchi del copriferro e armature corrose, segnali evidentemente molto pericolosi.

I trattamenti protettivi per il calcestruzzo

La soluzione al problema delle microfessurazioni si trova nella protezione esterna delle superfici dei manufatti. Allo scopo di prevenire l’alterazione delle caratteristiche del calcestruzzo per effetto del suo degrado sono stati studiati dei prodotti per la protezione a livello superficiale di tale materiale.

Questi trattamenti, sotto forma di rasamenti o di cicli di pitturazione, vengono eseguiti infatti allo scopo di preservare le superfici esterne di manufatti e componenti edilizi dall’aggressione dei composti inquinanti, dalle intemperie e dalle sostanze presenti in sito. Questa pellicola, impedendo l’alterazione del calcestruzzo, ne prolunga contemporaneamente la vita utile di servizio, ovvero migliora la sua durabilità.

Se per esempio in genere si accetta come durata media della maggior parte delle strutture in cemento armato 20, 30, o al massimo 50 anni, il problema della presenza di microfessure, e della loro trasformazione in macrofessure può essere sostanzialmente ignorato, se il cls prodotto è di buona qualità. Se invece si prendono in considerazione strutture di particolare pregio architettonico, come chiese o monumenti, oppure strutture di particolare valore sociale che richiedono enormi investimenti economici, come tunnel sottomarini, ponti, viadotti autostradali, allora la vita utile richiesta è di minimo 50 anni, fino ad arrivare a 200 anni. In questi casi il tipo di degrado in questione non può essere assolutamente ignorato.

Le tipologie di prodotto

La gamma di prodotti esistenti è molto vasta, per chiarezza è possibile classificarli secondo alcuni parametri.

In commercio esistono diversi tipi di materiali per l’integrazione o il rivestimento del calcestruzzo, tra i quali è possibile effettuare una prima distinzione: i prodotti a base cementizia e quelli a base polimerica.

I primi sono in genere adatti all’applicazione di spessi strati di materiale (da 1 a 10 cm), mentre gli altri sono utilizzati sotto forma di sottili rivestimenti (da 1 a 2 mm) per proteggere le strutture di cemento. Proprio questi ultimi sono i prodotti utilizzati come protezione, cioè quelli qui presi in esame.

Le tipologie di prodotto presenti sul mercato sono sistemi o rivestimenti applicati come malte rasanti di finitura, guaine liquide, vernici, o pitture, e infine impregnanti.

I protettivi formano una coltre che, non solo isola dalle sostanze dannose per il materiale sottostante, ma è anche dotata di flessibilità elastica, in modo da potersi deformare insieme al manufatto senza distaccarsi o fessurarsi anch’essa.

Non tutti hanno lo stesso grado di flessibilità, quindi, secondo le necessità, è possibile scegliere tra sistemi rigidi, semi-elastici ed elastici. In particolare è la presenza di elastomeri, (particolari polimeri) nella composizione dei prodotti, a conferire l’elasticità al rivestimento.

Un’ulteriore classificazione dei prodotti in commercio può essere effettuata in base alla presenza o meno di solventi nella loro composizione. Si distingue infatti tra prodotti con solventi (a volte nocivi e/o infiammabili), quelli con poco solvente, e quelli in soluzione acquosa. Naturalmente la scelta è da effettuarsi, oltre che in relazione al tipo di applicazione, anche in base alle condizioni ambientali. In ambienti chiusi o a rischio di incendio sarebbe consigliato infatti utilizzare composti a base d’acqua, che sono inoltre meno inquinanti.

Le caratteristiche dei prodotti per calcestruzzo

I molti tipi di protettivi sono accomunati da alcune caratteristiche fondamentali, ma poi ognuno si distingue per le proprie specificità. Il mondo dei protettivi per il calcestruzzo è costituito da una grande quantità di prodotti, anche molto diversi tra loro. Essi hanno però delle caratteristiche comuni.

Innanzitutto, una volta applicati, e dopo che la reazione di reticolazione delle sostanze organiche è avvenuta, il composto diventa impermeabile. L’acqua quindi non riesce più a penetrare nel cemento, così come gli acidi e i sali disciolti nella pioggia.

La coltre continua che si è formata, preserva quindi anche dalle conseguenze dannose e distruttive del gelo e del relativo disgelo. I responsabili del degrado del calcestruzzo e delle superfici cementizie sono inoltre i gas presenti nelle atmosfere urbane e industriali, come l’anidride carbonica e l’anidride solforosa.

Le suddette impermeabilità e capacità di isolare dai composti gassosi aggressivi sono necessariamente accompagnate da una traspirabilità dello strato protettivo maggiore o minore, in relazione alla formulazione del prodotto stesso e dello spessore di applicazione. Ciò è necessario poiché l’umidità interstiziale presente all’interno del supporto deve avere la possibilità di evaporare e fuoriuscire oltre il rivestimento, altrimenti potrebbe creare pressioni tali da causare il distacco dello strato applicato.

Molti composti sono resistenti all’attacco dei cloruri e dei sali disgelanti a base di cloruro di calcio, la cui azione è distruttiva anche nei confronti di calcestruzzi di ottima qualità. Alcuni prodotti, specifici per utilizzi in condizioni particolari, sono in grado di resistere all’azione di idrocarburi e olii, e a volte anche ad azioni di abrasione per strofinamento di spazzole meccaniche o al lavaggio con acqua in pressione.

I leganti sintetici contenuti nella loro composizione conferiscono ai rivestimenti notevole stabilità in un ampio campo di temperature; essi impediscono inoltre che la coltre venga lacerata quando, per diverse cause, si aprono microfessure o deformazioni lungo la superficie esposta del supporto. Lo strato di rivestimento può infatti allungarsi e restringersi ciclicamente non opponendosi ai movimenti del materiale a cui aderisce, non solo in tempi lunghi, come al variare delle stagioni, ma anche in caso di improvvisi sbalzi di temperatura. E’ molto importante però sottolineare che un’eccessiva elasticità della pellicola di rivestimento può risultare dannosa, in quanto capace di celare fessure nel calcestruzzo troppo ampie (più di 2 mm) e quindi pericolose per la possibile perdita di resistenza della struttura stessa.

I prodotti impregnanti hanno caratteristiche particolari perché non formano un film sulla superficie trattata, ma penetrano nei pori e nei capillari del materiale formando al loro interno uno strato idrofobo. Le cosiddette malte rasanti, infine, possiedono specifiche qualità tissotropiche che facilitano la loro posa su superfici verticali, e che permettono la realizzazione di ponti aderenti. Questi garantiscono la chiusura di discontinuità e fessure vecchie e nuove di ampiezza fino a 1 mm.

Campi di applicazione

I protettivi per il calcestruzzo possono essere utilizzati ogni qual volta si voglia preservare il materiale dal normale degrado, ma anche in situazioni molto più critiche e specifiche.

Tutti i tipi di prodotto fin qui presentati possono essere utilizzati come finitura delle superfici di manufatti di getto lasciati stagionare per il tempo necessario, ma possono anche essere stesi su componenti prefabbricate di calcestruzzo o su intonaci cementizi. Alcuni sono adatti anche all’applicazione su pareti di mattoni facciavista.

La stesura dei protettivi su tali supporti può sia avere la finalità di proteggere le nuove realizzazioni, in modo da prevenirne il degrado, sia lo scopo di preservare dall’alterazione il lavoro di ripristino, effettuato su strutture che abbiano già subito processi di degrado.

Il campo di applicazione di questi sistemi è quindi particolarmente ampio, tanto che riguarda tutte le strutture e i piani verticali, tanto esterni quanto interni. Grazie alla loro elasticità sono particolarmente consigliati in applicazioni su strutture snelle, particolarmente deformabili.

Grazie alla loro resistenza nei confronti dei sali disgelanti molti composti sono consigliati nei viadotti autostradali, sui quali vengono sparse grandi quantità di sostanze antigelo. La protezione dai cloruri è necessaria anche in zone vicine al mare dove le nebbie saline attaccano i manufatti a causa della formazione sulla loro superficie di condense ricche di sali.

Alcuni rivestimenti grazie alle loro specifiche caratteristiche sono adatti all’utilizzo all’interno di gallerie, serbatoi, condotte, zoccolature di locali nell’industria alimentare, chimica, elettronica, ambienti per comunità, come mense, cucine e ambulatori.

Quelli dotati di grandi proprietà anticorrosive sono in grado di proteggere cordoli stradali in cemento o manufatti che vengano a contatto con liquidi aggressivi (FOTO 3). Altri, resistenti anche all’abrasione, sono stendibili anche su pavimenti industriali.

La composizione dei protettivi per calcestruzzo

I polimeri, componenti base dei protettivi, hanno caratteristiche differenti tra loro. Esse vengono perciò sfruttate nelle diverse applicazioni. La composizione dei prodotti di cui ci si sta occupando è notevolmente varia, anche se, in genere, la base è una resina a flessibilità permanente.

Molti dei rasanti utilizzano resine epossidiche o epossipoliuretaniche, poiché esse sono le più adatte alla sigillatura di fessure. Le malte rasanti sono infatti spesso costituite da malte cementizie modificate con queste resine, in miscela con inerti resistenti al gelo e con additivi che ne aumentano la lavorabilità.

I composti liquidi come le vernici privilegiano invece, come componente elastico, le resine acriliche. Le resine alchidiche , quelle viniliche e i poliacrilati sono applicabili solo come semplice rivestimento.

I prodotti impregnanti, infine, sono in genere caratterizzati dalla presenza di silani all’interno della loro composizione. Essi vengono assorbiti dal calcestruzzo e reagiscono per idrolisi con l’umidità normalmente presente in esso. A polimerizzazione avvenuta la superficie esterna, come anche la superficie dei pori entro i quali il silano è penetrato, risulta ricoperta da un film sottilissimo di polimero silanico fortemente idrofobo verso l’esterno.

In generale tutti i prodotti hanno una composizione chimica che resiste a contatto con l’alcalinità dei supporti cementizi, oltre che a tutte le sostanze aggressive, causa del degrado di questi, e ai raggi ultravioletti. I prodotti per la protezione del cls sono dunque caratterizzati dalla loro base polimerica.

I materiali polimerici sono costituiti da molecole di prodotti organici collegati tra loro, fino a formare una catena o anche una struttura reticolata tridimensionale. Il processo di collegamento tra le molecole prende il nome di polimerizzazione, mentre il prodotto di partenza è denominato monomero. A noi interessano, in questo caso, prodotti solidi ottenuti per polimerizzazione di un monomero liquido. Il monomero liquido è quello che viene applicato sulla superficie del calcestruzzo per dar luogo ad un film solido più o meno impermeabile o aderente al supporto. Se il liquido monomerico è caricato con materiale in polvere o granulare si può ottenere una pasta o una malta. La polimerizzazione avviene di solito in situ.

Molto spesso si tratta di due componenti monomerici separati che, una volta mescolati insieme e applicati sul supporto, reagiscono per produrre il solido. In questa categoria rientrano le resine epossidiche e quelle poliuretaniche.

Per i poliacrilati e le resine viniliche invece, la trasformazione del monomero in polimero è già stata realizzata prima dell’applicazione. In questo caso il polimero è disciolto in un solvente organico (resine viniliche) o emulsionato in acqua (poliacrilati). Il film si forma dopo che il solvente è evaporato.

Posa dei prodotti protettivi

Facilità e velocità di posa caratterizzano questi prodotti avanzati, che si applicano con le tecniche dei materiali tradizionali. La stesura dei prodotti protettivi è in genere molto semplice e veloce, grazie all’utilizzo di attrezzature tradizionali. Le malte rasanti infatti dopo la miscelazione, in situazioni normali, vengono applicate a spatola o a spruzzo e stese in uno o più strati fino allo spessore di progetto.

Le superfici devono essere solide, senza parti in distacco, e preventivamente pulite, per assicurare una buona adesione. Le eventuali integrazioni volumetriche devono essere già asciutte. Nelle zone microfessurate o particolarmente sollecitate è consigliato l’inserimento di una rete in fibra sintetica o di vetro a maglia quadrata, che irrobustisca la coltre protettiva e la renda più resistente alle sollecitazioni a trazione.

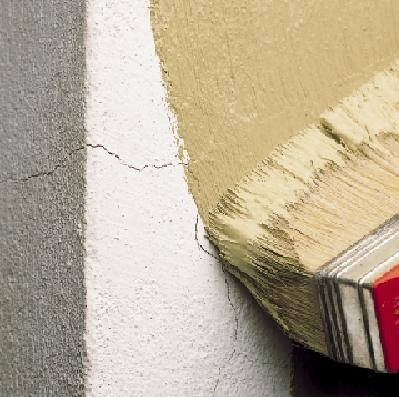

Le vernici, che solitamente sono bicomponenti, dopo la miscelazione, vengono in genere applicate a pennello oppure a rullo, manuale o automatico, o ancora a spruzzo.

La miscelazione avviene per mezzo di trapano a basso numero di giri, per evitare inglobamenti d’aria, fino a completa omogeneità. I componenti sono in genere predosati nelle confezioni in vendita.

Alcuni prodotti possono essere applicati su supporti umidi, ma in genere questi devono essere asciutti e stagionati, non affetti da umidità di risalita. Solo i composti a base d’acqua richiedono la bagnatura del supporto prima dell’applicazione.

Se le superfici da trattare fossero particolarmente sfarinanti è necessario stendere preliminarmente un Primer e lasciare che esso asciughi correttamente, per favorire un’adesione più omogenea del nuovo strato. Alcune vernici richiedono che questo tipo di trattamento venga effettuato in ogni tipo di situazione , e con un Primer specifico per il prodotto stesso.

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento