Indice degli argomenti:

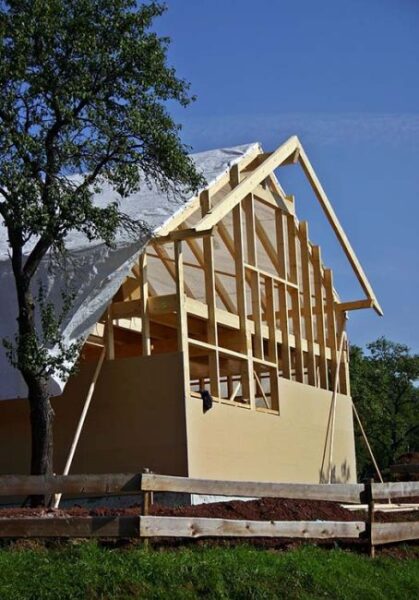

Il 7° Rapporto Edilizia in legno realizzato da Assolegno parla chiaro: il mercato delle costruzioni che utilizza il legno nel processo costruttivo cresce a ritmi costanti: 33 per cento in più dal 2021.

L’associazione di categoria, che raggruppa le industrie di prime lavorazioni e costruzioni in legno, classifica il nostro Paese al terzo posto in Europa per soluzioni abitative in legno, alle spalle di Germania e Svezia.

Una crescita che, per il 2021, ha voluto dire 1,795 miliardi di euro di valore della produzione.

Un mercato che cresce anno dopo anno

Il Rapporto, sviluppato dal centro studi FederlegnoArrredo, che ogni anno fotografa la filiera delle costruzioni in legno in Italia, ci dice anche sono oltre 3.400 le nuove unità abitative realizzate, con una tendenza verso la realizzazione di opere caratterizzate da una complessità ingegneristica crescente.

I risultati dello studio si basano sull’indagine annuale condotta nei confronti delle aziende associate ad Assolegno di FederlegnoArredo, coinvolgendo nell’analisi statistica i maggiori player di mercato e raggiungendo una rappresentatività di circa l’80% del fatturato generato.

Il centro studi di FederlegnoArredo ha anche stilato la classifica delle regioni italiane in cui si realizzano più edifici in legno. In testa troviamo la Lombardia, poi Trentino, Veneto, Emilia Romagna e Marche al quinto posto, mentre i produttori si concentrano nelle province autonome di Trento e Bolzano.

“Circa una casa su 13 è costruita in bioedilizia in legno – si legge in una recente nota dell’associazione – raggiungendo oggi una percentuale sul complessivo dei permessi di costruire che è superiore al 7,3%. Aumenta anche il valore costruito al metro quadro e la dimensione media delle costruzioni, dati che riflettono la capacità dell’edilizia in legno di rivolgersi anche a realizzazioni sempre più complesse. Si sta quindi sviluppando un trend positivo che coinvolge anche la realizzazione di edifici multipiano e che, per la maggior parte delle opere, comprende complessi realizzativi aventi 4-5 piani fuori terra. Questa tipologia costruttiva contribuisce allo sviluppo sostenibile del segmento edile, riuscendo a incorporare e mitigare gli effetti del cambiamento climatico”.

La rassegna della produzione

Quella che presentiamo in queste pagine è una rassegna, parziale, della produzione nazionale di componenti strutturali destinati al mercato delle costruzioni. Nel servizio sono descritti, oltre i prodotti delle aziende che hanno accettato di collaborare alla nostra iniziativa, anche i loro profili aziendali e le tecniche produttive. A loro va il nostro ringraziamento.

LIGNOALP

LignoAlp, marchio di Damiani-Holz&Ko, è una società nata nel 2010 dalla fusione tra la storica azienda Damiani Legnami di Bressanone e la holz&ko di Nova Ponente. Entrambe sono impegnate nella progettazione, prefabbricazione e posa in opera di costruzioni in legno; in più, la prima, è specializzata nel commercio di legname.

LignoAlp organizza la produzione in due rami di attività: la realizzazione di edifici, coperture e grandi strutture in legno e il commercio all’ingrosso di legname per i rivenditori edili.

La società impiega 115 addetti e opera nel Nord Italia e in Germania: Lombardia, Emilia Romagna, Trentino Alto Adige e i dintorni di Monaco di Baviera sono le aree in cui è presente. Due le sedi principali: a Bressanone, dov’è dislocato il quartier generale, e a Nova Ponente, in Val D’Ega, vicino a Bolzano. LignoAlp ha uffici a Bergamo, Reggio Emilia, Chiasso e Rosenheim in Germania.

Dal punto di vista tecnologico, per le sue realizzazioni l’azienda utilizza, anche in combinazione, sia sistemi costruttivi con struttura portante a telaio sia a pannello XLam: tutto dipende dal progetto architettonico.

Il sistema a telaio e quello XLam seguono lo stesso processo di prefabbricazione, ogni passaggio è identico, solo la parte strutturale è diversa: è in XLam invece che a telaio. Per LignoAlp, dal punto di vista strutturale, non esiste un sistema migliore dell’altro: ciascuno offre vantaggi differenti. È possibile perciò che in un edificio costruito con struttura a telaio in legno alcune parti vengano realizzate con pannelli in legno multistrato. Di volta in volta si valuta il progetto e le sue particolarità.

Il sistema a telaio LignoAlp è costituito da un’ossatura portante con montanti disposti a distanza piuttosto ravvicinata, di solito prossima a 60 centimetri. Lo spazio vuoto tra i singoli montanti viene riempito con isolanti naturali, per esempio cellulosa o fibra di legno. Il sistema a telaio prevede perciò una minore quantità di legno rispetto alla parete XLam: per questo risulta più leggero.

Il sistema a pannello è caratterizzato dall’impiego di elementi massicci, piani, multistrato. La parete XLam è particolarmente robusta e pertanto adatta per edifici, o sue parti, significativamente sollecitate nella loro componente strutturale.

Il maggior impiego di legno del sistema a pannello rappresenta un ulteriore vantaggio: l’utilizzo di maggiore quantità di legno incorpora una quantità più alta di CO2.

LignoAlp sfrutta al massimo la prefabbricazione spinta: gli elementi per le pareti vengono prefabbricati in stabilimento, in condizioni controllate e seguendo processi certificati. Nella fase di prefabbricazione vengono installate finestre, portefinestre, oscuramenti, davanzali e perfino l’intonaco di base o il rivestimento di facciata. Il componente giunge in cantiere finito.

XLAM DOLOMITI

XLam Dolomiti, che ha sede a Castelnuovo in provincia di Trento, fa parte del Gruppo Paterno, holding a cui fanno riferimento aziende e modelli di business di diversa natura (EuroBrico, Casa tua Italia, Funivie Lagorai e Melagorai).

XLam è operativa dal 2012, possiede un capitale sociale di un milione di euro e un fatturato annuo di 25 milioni. Dà lavoro a oltre 50 dipendenti e nel suo stabilimento, ogni anno, si producono un milione di metri quadrati di XLam (Cross Laminated Timber).

Il punto di forza dell’azienda sta nell’ingegnerizzazione e nella produzione di pannelli strutturali CLT, con linee produttive, unità di progettazione interna e tecnici per la gestione dei cantieri.

Con i suoi prodotti realizza complessi residenziali, turistici, scolastici, studentati, opere pubbliche e abitazioni, anche per edifici multipiano: le sue realizzazioni sono qualificate come Nzeb building.

Il processo produttivo si basa sulla prefabbricazione di ogni fase: dalla progettazione alla produzione, dalla logistica alla cantierizzazione.

Il pannello XLam è realizzato interamente all’interno dello stabilimento produttivo ed è composto da tavole di abete rosso. È un compensato strutturale di tavole di legno massiccio disposte e incollate a strati incrociati, con colle prive di formaldeide, con il quale è possibile realizzare pareti, solai e coperture ovvero l’ossatura portante di un edificio.

Gli spessori dei pannelli variano da 57 a 297 millimetri, con lunghezze variabili, mentre i pannelli hanno dimensioni massime da 3,5 a 13,5 metri di lunghezza.

Pannelli di piccole e grandi dimensioni, preforati e sagomati, sono prodotti per predisporre tutte le forometrie di porte, finestre e aperture di diverso tipo. Una volta pronti i pannelli vengono numerati per facilitare il montaggio e trasportati in cantiere dove svengono assemblati in tempi rapidi. XLam è anche in grado di realizzare strutture miste, legno e acciaio. Per progetti complessi l’azienda può operare con il ruolo di general contractor.

XLam Dolomiti è partner di Arca, il sistema di certificazione per edifici con struttura portante in legno.

Il legno di XLam proviene da foreste provviste di certificato di gestione sostenibile e privilegiando legno proveniente da fonti locali.

MAK HOLZ / MAK Building

MAK Building, società che fa parte del gruppo MAK Holz, dal 2008 distribuisce in esclusiva su tutto il territorio italiano il pannello CLT Stora Enso.

Con i suoi 1,7 miliardi di euro di fatturato la società scandinava è una delle più importanti società europee di produzione di derivati del legno.

Il pannello di XLam è in legno massiccio formato da più strati di tavole incrociati, composte per il 99,4% di legno di abete e dello 0,6% di collante privo di formaldeide. Gli strati sono sovrapposti e incollati uno sull‘altro in modo tale che le fibre di ogni singolo strato siano ruotate di 90° rispetto a quelli adiacenti. Grazie all’incollaggio per strati longitudinali e trasversali è possibile ridurre al minimo i movimenti del legno, con la conseguente stabilità dimensionale.

Nasce come naturale evoluzione del legno lamellare a sviluppo lineare (travi) e si dimostra un materiale da costruzione dai numerosi vantaggi rispetto alle costruzioni in edilizia tradizionale.

In Italia il gruppo MAK e Stora Enso ha realizzato alcuni importanti interventi, tra cui il complesso di social housing di via Cenni a Milano, costituito da quattro edifici di nove piani, collegati da altrettante stecche a due piani, per un totale di 124 alloggi.

Un altro intervento, questa volta nel campo dell’edilizia alberghiera, è l’hotel Nautilus di Pesaro: una struttura ricettiva di sette piani concepita e sviluppata interamente in legno. A Firenze, è stata realizzata Casa SPA: si tratta di due palazzine di quattro e sei piani destinate a edilizia residenziale pubblica, di 45 alloggi complessivi, per famiglie e persone e basso reddito.

Nel campo dell’edilizia scolastica con le strutture XLam sono state realizzate una scuola a Mezzocorona in provincia di Trento e il Polo scolastico di Castegnate vicino a Brescia: per la prima sono stati impiegati duemila metri cubi di XLam, per la seconda duemila e 500 metri cubi prodotti da Stora Enso.

Gli stabilimenti di Stora Enso di produzione di pannelli XLam si trovano a Gruvon in Svezia, a Zdirec nella Repubblica Ceca, a Ybbs an der Donau e a Bad Sankt Leonhard in Austria. A Haimburg, sempre in Austria, è situato il sito produttivo Mak Holz/Mak Building.

RUBNER HAUS

Rubner Haus, che fa parte del Gruppo Rubner, è stata fondata nel 1964 a Chines in Val Pusteria. Il gruppo nasce nel 1926 dalla famiglia Rubner, che oggi offre lavoro a 1.300 persone e che ha sedi in Italia, Austria, Germania e Francia.

Nello stabilimento di Chienes si producono solai, tetti e pareti, mentre porte e finestre provengono dalle aziende Rubner in Alto Adige.

Rubner Haus supervisiona l’intero ciclo produttivo, integrando le porte, le finestre e gli impianti già in stabilimento.

Gli stabilimenti sono certificati CasaClima Oro e sono alimentati dal fotovoltaico e da una centrale a biomassa.

Per produrre si impiegano legno, fibra di legno, fibra di gesso, cartongesso, e sughero per i cappotti.

Tre i sistemi costruttivi di Rubner Haus: Blockhaus, Casablanca e Residenz.

Blockhaus è un sistema costruttivo in legno massiccio privo di elementi di collegamento metallici. L’elemento più importante è rappresentato dai listoni in abete rosso, che vengono sovrapposti uno sull’altro e giuntati a pettine sugli angoli. I giunti angolari e il collegamento a doppio maschio e femmina dei listoni, realizzato con le più moderne tecnologie, garantisce elevata stabilità e la sigillatura della casa.

L’isolamento costituito da fibra di legno a bassa densità viene applicato all’interno, comprensivo dei tubi per le installazioni elettriche e sanitarie. La parete interna viene poi rivestita con lastre di supporto in legno o con intonaco.

Casablanca è il rovescio del sistema Blockhaus. La parete esterna consiste in listoni sufficientemente rigidi prodotti su misura in legno di abete, che vengono sovrapposti uno sull’altro con doppio maschio e femmina come nel Blockhaus e giuntati a pettine sugli angoli, senza utilizzo di collegamenti metallici. L’isolamento, applicato in questo caso esternamente, è costituito da fibra di legno a bassa densità pressata, rifinita con intonaco base e intonaco fine colorato oppure in alternativa da tavolati per facciate. La superficie interna del sistema per pareti Casablanca può essere rivestita con lastre di supporto di intonaco o di legno. L’impianto elettrico viene realizzato direttamente nella parete, quello idraulico viene realizzato nell’apposita intercapedine.

Nel sistema a traliccio Residenz le pareti e i soffitti in legno vengono prodotti di volta in volta in base al progetto. Lo scheletro portante è costituito da un telaio in legno composto da elementi in legno di abete rosso. Le intercapedini delle pareti vengono riempite con fibra di legno a bassa densità. Successivamente, la superficie interna della struttura a telaio in legno viene chiusa con lastre di fibrogesso e cartongesso.

La parete esterna viene sigillata con il sughero a totale isolamento termico. L’intonaco di base e l’intonaco fine o un tavolato per facciate rappresentano la soluzione finale delle pareti esterne.

Le pareti vengono dotate di finestre, sistemi di schermatura solare, porte, installazioni elettriche e sanitarie già in fase di produzione.

ESSEPI

Essepi, azienda di Cavedine, è tra i principali produttori italiani di pannelli strutturali XLam. Il pannello è un elemento strutturale a base di legno, ottenuto da strati di lamelle incrociati e incollati.

Per i suoi prodotti la società trentina utilizza esclusivamente legno massiccio di abete proveniente da gestioni forestali sostenibili e certificate Pefc.

I pannelli XLam sono composti al 100% di tavole di abete certificate, con classe di resistenza meccanica C24, giuntate con giunti minidita e incollate con colle poliuretaniche, atossiche prive di formaldeide.

Lo stabilimento in cui si producono i pannelli si sviluppa su una superficie complessiva di novemila metri quadrati, di cui quattromila coperti. Le tre sale di cui è composto l’impianto sono provviste di sistema di misurazione e controllo della temperatura e dell’umidità relativa dell’aria, nonché di sistemi di riscaldamento e di umidificazione, guidati da sensori collocati vicino agli impianti di produzione principali.

L’impianto produttivo prevede la formazione di lamelle mediante giunti “a dita” (finger joint) strutturali. Le lamelle grezze vengono poi avviate automaticamente all’impianto di piallatura e calibratura di precisione, che ne regolarizza lo spessore e la larghezza fino alle quote finali previste per lo strato in lavorazione.

Il processo di produzione di Essepi XLam è in grado di creare in un’unica fase una superficie perfettamente piana, con tolleranza di spessore inferiore a 5 centesimi di millimetro. Né le lamelle né gli strati sono sottoposti a trattamenti preservanti prima dell’incollaggio del pannello.

Le lastre di legno massello lamellare a strati incrociati sono realizzate in abete europeo (classe di durabilità 5 secondo le En 350). Ciascun pannello è composto da 3, 4, 5, 7 o 9 strati posizionati ortogonalmente tra loro: i singoli strati sono costituiti da lamelle orientate parallelamente composte da tavole in legno massiccio.

Per i pannelli in legno tenero sono utilizzate unicamente tavole di abete rosso, essiccato di prima qualità. Lo spessore del pannello varia da 60 a 300 millimetri, ha un’altezza variabile fino a un massino di 3.150 millimetri, una lunghezza variabile fino a 12.700 millimetri.

24/08/2021

Legno in edilizia: perché va impiegato nelle costruzioni e in città

Diverse ricerche internazionali mostrano come l’impiego del legno in edilizia garantisca benefici ambientali ed economici. Un progetto UE mette a punto scelte costruttive più efficaci

a cura di Andrea Ballocchi

Indice degli argomenti:

- Legno in edilizia: dagli edifici in legno un taglio a 55 milioni di tonnellate di CO2

- Costruire in legno: una scelta sostenibile e apprezzata dal mercato

- Costruire edifici in legno, una pratica comune: Build-in-Wood insegna come

Aumentare progressivamente l’impiego del legno in edilizia potrebbe contribuire a stoccare un quantitativo di CO2 negli edifici pari a 420 milioni di tonnellate nei prossimi 20 anni.

Lo segnala una ricerca dell’Università di Aalto e dell’Istituto finlandese per l’ambiente, in cui si rileva che il passaggio al legno come materiale da costruzione ridurrebbe sensibilmente l’impatto ambientale dell’edilizia.

È la prima volta che il potenziale di stoccaggio del carbonio delle costruzioni in legno è stato valutato a livello europeo. A ciò si aggiunge l’esito di una ricerca svolta ad Helsinki che ha il merito di evidenziare come gli edifici a più piani in legno si vendono al 9% circa in più delle altre costruzioni.

Non solo: anche dagli Stati Uniti emergono evidenze importanti dei benefici di usare il legno in edilizia. In Europa intanto è stato avviato un progetto da più di 10 milioni di euro che intende sviluppare una catena del valore del legno sostenibile e innovativa per la costruzione di edifici in legno multipiano. Tra i 21 partner internazionali ben quattro sono italiani.

Legno in edilizia: dagli edifici in legno un taglio a 55 milioni di tonnellate di CO2

Partiamo dallo studio del team di ricercatori dell’Università di Aalto e dell’Istituto finlandese per l’ambiente. Esso mostra che il passaggio al legno in edilizia o, meglio, del suo impiego come materiale da costruzione ridurrebbe significativamente l’impatto ambientale dell’edilizia. Se l’80% dei nuovi edifici residenziali in Europa fosse realizzato in legno, e il legno fosse usato nelle strutture, nei rivestimenti, nelle superfici e negli arredi delle case, tutti insieme gli edifici immagazzinerebbero 55 milioni di tonnellate di anidride carbonica l’anno. Questo equivale a circa il 47% delle emissioni annuali dell’industria del cemento in Europa.

Come evidenziato dagli stessi ricercatori, è la prima volta che il potenziale di stoccaggio del carbonio delle costruzioni in legno è stato valutato a livello europeo, in diversi scenari.

Lo studio si basa su 50 casi di studio e su un metodo di ricerca basato sulla suddivisione degli edifici in tre gruppi in base a quanto legno impiegano e, di conseguenza, quanta CO2 immagazzinano.

I ricercatori hanno anche esaminato come l’Europa potrebbe raggiungere l’enorme riduzione di emissioni di biossido di carbonio modellando un percorso per raggiungere il livello di 55 milioni di tonnellate l’anno entro il 2040. Se per esempio, nel 2020, il 10% dei nuovi edifici residenziali fosse realizzato in legno, ciascuno con 100 kg di CO2 al metro quadrato, la quota di edifici in legno dovrebbe crescere costantemente fino all’80% entro vent’anni. Allo stesso tempo lo scenario richiede uno spostamento verso edifici in legno che immagazzinano ancora più CO2, con più edifici che rientrano nel gruppo di immagazzinamento di 200 chili di CO2 per metro quadro, e alla fine in quello di 300 kg di CO2 al mq.

I risultati dello studio mostrano che un edificio in legno di 100 metri quadri ha il potenziale di immagazzinare da 10 a 30 tonnellate di anidride carbonica.

La premessa è che la costruzione in legno è sostenibile solo se il legno proviene da foreste coltivate in modo sostenibile.

Costruire in legno: una scelta sostenibile e apprezzata dal mercato

L’impiego del legno in edilizia garantisce una decarbonizzazione più sensibile. Lo evidenzia anche uno studio condotto negli Stati Uniti. Austin Himes, del Dipartimento forestale della Mississippi State University e Gwen Busby, managing director della società di investimenti GreenWood Resources, specializzata nell’acquisizione e nella gestione di beni forestali.

Sulla base di 18 confronti condotti in quattro continenti, hanno scoperto che la sostituzione dei materiali da costruzione convenzionali con il legno massiccio riduce le emissioni della fase di costruzione del 69%. Gli studi compresi nell’analisi sono stati unanimi nel mostrare la riduzione delle emissioni quando si costruisce con il legno massiccio rispetto ai materiali convenzionali. Supponendo che il legno massiccio sostituisca i materiali da costruzione convenzionali nella metà delle nuove costruzioni urbane previste, ciò potrebbe contribuire a ridurre fino al 9% le emissioni globali e favorire il raggiungimento degli obiettivi del 2030 di mantenere il riscaldamento globale sotto 1,5 °C.

Impiegare il legno in edilizia non solo è più salutare, ma è anche economicamente fattibile. È quanto emerge da una recente ricerca, sempre condotta dalla Aalto University, da cui emerge che gli edifici multipiano in legno sono venduti mediamente l’8,85% in più rispetto a quelli in altri materiali. Il team ha analizzato i dati statistici delle vendite immobiliari nella capitale finlandese di Helsinki e in due periferie, dal 1999 al 2018. Di queste, le case costruite in legno hanno costituito il 2,23% dei casi. I risultati mostrano che gli edifici a più piani in legno sono stati venduti per una media che sfiora il 9% in più rispetto a quelli in altri materiali.

Come ha spiegato il professor Seppo Junnila, docente di economia immobiliare dell’ateneo finlandese, le abitazioni in legno sono quasi il 10% più costose al metro quadro rispetto a quelle in cemento nella stessa zona. Malgrado il costo maggiore, chi compra un appartamento è più preoccupato della impronta ambientale rispetto a chi lo affitta. Un proprietario in genere investe di più in tecniche per migliorare le prestazioni, come le opzioni di risparmio energetico. Questo principio sembra valere anche in questo caso: gli acquirenti sono disposti a pagare di più per una scelta ecologica, anche se non possono permettersi di vivere nei quartieri più cari della città.

Mentre l’industria edile finlandese ha esitato a investire nella costruzione in legno, il governo del paese ne vede il potenziale: il Ministero dell’Ambiente mira ad avere il 45% dei nuovi edifici a più piani costruiti in legno entro il 2025.

Costruire edifici in legno, una pratica comune: Build-in-Wood insegna come

Si impegna a rendere il legno in edilizia una scelta naturale per la costruzione di edifici multipiano (di almeno 3 piani) il progetto europeo Build-in-Wood, per il quale l’UE ha stanziato più di 8,5 milioni di euro per un bilancio complessivo da più di 10,2 milioni. L’obiettivo è gettare le basi per progetti di costruzione su larga scala post-progetto utilizzando soluzioni sviluppate dagli stessi partner del progetto.

In questo senso, s’intendono mettere a punto materiali e componenti, oltre a sistemi strutturali ed elementi di facciata per edifici in legno a più piani sia per nuove costruzioni che per applicazioni di riqualificazione. Al termine del progetto, nel 2023, i partner coinvolti intendono proporre metodi costruttivi in legno ottimizzati e convenienti per essere considerati una pratica comune nel settore edile europeo. La finalità di Build-in-Wood è mettere a punto: materiali ottimizzati; una documentazione prestazionale e ambientale di materiali, sistemi e soluzioni specifiche. Inoltre punta a sviluppare una piattaforma per progettare un sistema costruttivo strutturale personalizzabile oltre a linee guida per l’incorporazione di strumenti ICT nel processo di progettazione.

Coordinato dall’istituto tecnologico danese, conta 21 partner di 10 Paesi diversi (Oltre alla Danimarca, ci sono: Norvegia, Svezia, Grecia, Romania, Regno Unito, Spagna, Italia, Austria e l’unico partner extraeuropeo costituito dalla società EllisDon del Canada). L’Italia conta su 4 partner: Università di Siena, Distretto tecnologico trentino, Ergodomus, Rothoblaas.

Articolo aggiornato

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento