Con Wood Skin, il legno da piatto e rigido diventa pieghevole e mutevole, assumendo forme tridimensionali nello spazio, secondo la logica degli origami.

Indice degli argomenti:

- Wood Skin

- Processo produttivo: prefabbricazione digitale

- Montaggio a secco

- I prodotti Wood Skin: Fold panels

- I prodotti Wood Skin: Mesh Sheets

- I prodotti Wood Skin: Quiet Bits

- I prodotti Wood Skin: Tailor Made Surfaces

- Un progetto sostenibile

Wood-Skin – un’innovativa startup italiana – trae ispirazione dal magico mondo degli origami. Lastre di legno piatte e rigide che, secondo delle direzioni prestabilite da progetto (che divengono solchi generati da macchine a controllo numerico), hanno la capacità di muoversi e piegarsi fino ad assumere forme tridimensionali nello spazio in continuo mutamento.

Il processo WOOD-SKIN® trasforma i materiali rigidi in lastre in materiali compositi “programmabili”, ovvero già predisposti ad assumere una determinata forma, grazie alle fresature che rendono i pannelli in grado di piegarsi lungo le “cerniere digitali”, esattamente come un origami. Dalla forma piana i materiali evolvono in quella tridimensionale, e, una volta messo in atto, il processo è sempre reversibile.

Wood-Skin

WOOD-SKIN è stata fondata nel 2013 per aiutare architetti e designer a colmare il divario tra la libertà creativa della rappresentazione digitale e le realtà applicativa. Con la tecnologia brevettata, basata su software, le superfici piane possono essere proiettate nella terza dimensione. Le idee più stravaganti o fantasiose diventano, non solo possibili, ma anche economiche.

Oltre al software, Wood-Skin fa uso di una nuova famiglia di materiali compositi, una struttura sandwich: due strati di materiale rigido in lastre con uno speciale tessile racchiuso all’interno.

La tecnologia è lo strumento per dare avvio a nuovi metodi di costruzione e una nuova grammatica di progettazione. Il materiale, da rigido e piatto si fa portavoce delle sensibilità immaginifiche dell’utente e dell’ambiente dove dovrà inserirsi, assumendo forme tridimensionali libere nello spazio.

Come suggerisce il nome – Wood-Skin – il prodotto nasce su misura per il legno – compensato di betulla e okumè, mdf. Oggi è arrivato a comprendere altri materiali: alluminio, superfici solide o laminati HPL, feltro sintetico.

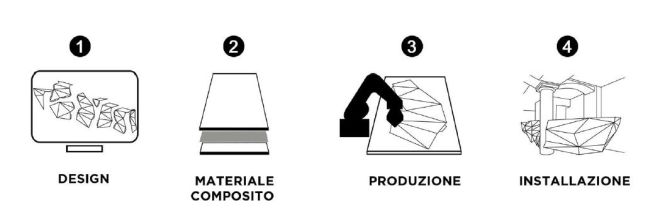

Il processo produttivo: Prefabbricazione digitale

WOOD-SKIN® è un processo brevettato di fabbricazione digitale, in grado di tradurre ogni progetto in una superficie tridimensionale unica nel suo genere. L’innovativa unione tra software, materiale composito e lavorazione con macchine CNC aiuta i progettisti a colmare il divario tra la rappresentazione digitale del progetto e la sua concreta realizzazione.

Il processo produttivo Wood-Skin altera la natura rigida della materia, convertendola in una maglia tridimensionale modificabile e flessibile, adattabile a numerose configurazioni morfologiche. La tecnologia brevettata consente al pannello di piegarsi lungo “cerniere digitali”, proprio come gli origami.

Il processo di fabbricazione digitale avviene in un solo passaggio. Il materiale muta in un foglio 3d composito “programmabile” per essere codificato in una specifica forma. Dallo stato piatto, il materiale evolve nella terza dimensione, dove può assumere una gamma di forme e funzioni limitate solo dall’immaginazione del progettista, senza perdere la forza strutturale.

Attraverso il software anche le superfici 3D più complesse vengono facilmente gestite dalle macchine CNC e tassellate. I prodotti vengono spediti piatti fino a destinazione per poi essere installati riacquistando così la forma tridimensionale progettata.

Montaggio a secco

Il particolare metodo di assemblaggio a secco garantisce che i progetti restano funzionali nel tempo. Questa tecnica, infatti, assicura la potenziale reversibilità della costruzione, vincolata “solo” da elementi che non si legano indissolubilmente con la struttura.

Uno dei valori principali di WOOD-SKIN è la sua capacità di evolversi, di cambiare forma e di assumere una nuova vita, grazie alla possibilità di configurazioni mutevoli nel tempo.

I prodotti Wood-Skin

Wood Skin con la sua speciale tecnica di prefabbricazione digitale ha realizzato 4 prodotti che si distinguono per campi di applicazione, dimensioni e specifiche tecniche: Fold Panels, Mesh Sheets, Quiet Bits, Tailor Made surfaces.

Vediamoli nell’ordine.

“Fold Panels” – Pannelli pieghevoli

I Fold Panels sono pannelli 3D dalle geometrie intriganti, costruiti all’interno di un modulo rettangolare (220×110 mm) o quadrato (110×110 mm). Un robusto telaio in alluminio mantiene la forma e semplifica ulteriormente l’installazione su pareti e soffitti.

I pannelli pieghevoli sono un nuovo diverso tipo di rivestimento che può essere applicato a varie superfici come pareti, soffitti, corrimano, banconi e molti altri.

Mesh Sheets

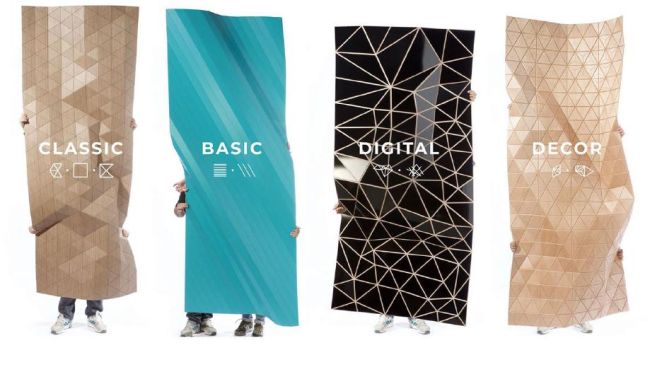

I Mesh Sheets di Wood-Skin offrono un nuovo modo di progettare superfici curve, ondulate e a forma libera da fogli piatti. Grazie alle dimensioni variabili delle sfaccettature, il raggio della curva può diventare notevolmente stretto pur mantenendo la sua fluidità.

Dalla combinazione del tipo di texture scelta (Basic, Classic, Decor, Digital), con il tipo e la variabilità delle dimensioni delle sfaccettature, si possono ottenere innumerevoli configurazioni.

Questa tecnologia rivoluzionaria libera il potenziale di progettazione di superfici rigide. Permette la costruzione di eleganti membrane con lo stesso aspetto, sensazione e proprietà funzionali di materiali più leggeri e flessibili come carta o tessuto.

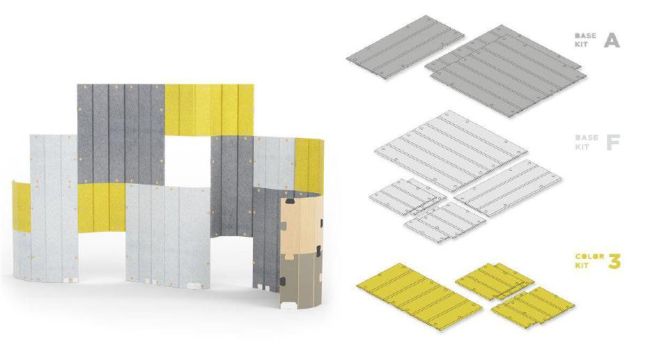

Quiet Bits

I “Quiet Bits” sono un nuovo sistema di moduli acustici flessibili realizzati sia per l’ufficio che per la casa. Sono dei pannelli acustici facili da montare grazie ai giunti magnetici. Trasformano l’allestimento in un gioco, grazie ai vari pezzi che si incastrano tra loro come un puzzle o dei mattoncini lego. I Quiet-Bit possono essere assemblati in infinite configurazioni per una continua evoluzione dello spazio.

I “pezzi silenziosi” sono disponibili in tre diverse dimensioni e molte opzioni di colore. Sono raggruppati in KIT che ti aiutano a creare prodotti diversi. Con Quiet Bits è possibile creare divisori, cabine telefoniche, sale riunioni, soffitti acustici e moduli a parete.

Quiet Bits migliora le prestazioni acustiche dello spazio. Hanno un caldo feltro assorbente su un lato e un legno riflettente di fascia alta sull’altro lato. Posizionando un piede di metallo sul fondo si possono creare configurazioni stabili con forme a S e C.

Tailor Made Surfaces

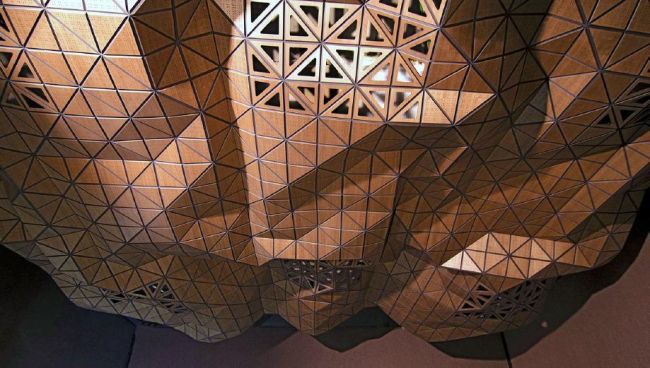

Tailor Made è un foglio sandwich con materiale variabile sui due lati esterni e anima tessile ad alta resistenza nel mezzo. Sono superfici fatte su misura, prodotti unici creati per progetti specifici.

Un progetto sostenibile

Wood-Skin crede fortemente al valore della sostenibilità. Per ridurre il suo impatto ambientale ha avviato la collaborazione con la piattaforma italiana Treedom, che supporta gli agricoltori locali che vogliono piantare alberi da frutto: è nata una piccola foresta. Ad oggi, infatti, l’azienda ha già fatto nascere ben 400 alberi, tra Kenya e Cameroon.

Il bilancio di CO2 è negativo per l’ammontare di 62.000 kilogrammi. Ma positivo per l’ambiente e dal punto di vista socio/economico: ben 23 persone hanno trovato lavoro grazie a questo progetto. E il numero è destinato ad aumentare in modo esponenziale negli anni a venire.

Wood-Skin fa sapere: “Ci siamo impegnati a piantare 1 albero per ogni 10 mq di WOOD-SKIN prodotto per ogni progetto.”

Inoltre, grazie alla natura digitale del processo brevettato, uno degli obiettivi futuri è raggiungere una produzione a “chilometro zero”, diventando ancora più sostenibile.

Questo, attraverso le seguenti pratiche:

• sostenere la produzione e manifattura locale

• utilizzare le risorse locali

• evitare spedizioni a lunga distanza

• ridurre le emissioni

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento