Nella scelta di un materiale per l’isolamento acustico in edilizia, la proprietà fisica fondamentale da valutare è la rigidità dinamica. Perché?

Ciò che rende un materiale un buon isolante acustico è la sua capacità di smorzare le vibrazioni; affinché ciò avvenga è necessario che il materiale sia “morbido”, ovvero che abbia la capacità di attutire l’impatto delle onde sonore che colpiscono una superficie, senza rifletterle né trasmetterle ai corpi che stanno a contatto.

fonte: tecobuilding.com

fonte: tecobuilding.com

E’ intuitivo che, dal punto di vista teorico, un materiale come il cotone è un ottimo isolante al contrario del vetro che è un pessimo insonorizzante.

La rigidità dinamica è l’indice che misura la “morbidezza”, si indica con “s’ “ e viene misurata in MN/m3 (mega-newton al metro cubo). Più è basso il valore della rigidità dinamica, migliore è la prestazione acustica del materiale. Il valore della rigidità dinamica serve per calcolare come deve essere realizzato l’isolamento acustico fin dalla fase di progettazione di un edificio.

Dal 1997 in Italia c’è una legge, il DPCM 5/12/97, che indica la qualità e limiti del rumore passivo all’interno delle costruzioni e in molte Regioni per ottenere la Concessione edilizia è obbligatorio corredare all’Elaborato di progetto di un edificio anche il progetto acustico.

Il valore “s’ “ è un dato sostanziale che va inserito nella formula di calcolo per conoscere il tipo di struttura che deve essere realizzata per costruire secondo i parametri di legge.

Perchè allora un materiale fibroso come il cotone non è la soluzione migliore per realizzare l’isolamento acustico di un pavimento?

Semplicemente perchè un materiale fibroso si schiaccia, ovvero la sua rigidità dinamica aumenta nel momento in cui perde spessore.

L’isolante acustico deve essere in gradi di mantenere il suo spessore anche quando viene sottoposto ad un carico.

Questa considerazione è ancora più rilevante se consideriamo il fatto che il valore di rigidità dinamica di un materiale che viene rilevata in laboratorio, per alcuni materiali non è lo stesso che viene considerato al momento dell’utilizzo dei dati in fase di calcolo: la rigidità dinamica apparente deve essere uguale alla rigidità dinamica effettiva.

L’ing. Zanutto, da anni impegnato nello studio dei comportamenti dei materiali resilienti per l’isolamento acustico nell’ambito del progetto di sviluppo della Divisione edilizia di Proxital S.p.A., ha recentemente pubblicato un approfondimento in merito al tema della rigidità dinamica.

La ricerca ha dimostrato che la gamma di prodotti TERILEX è la soluzione migliore per la realizzazione del pavimento galleggiante, sia per le soluzioni che prevedono solai tradizionali che per la posa del riscaldamento a pavimento o per i solai in legno.

La sintesi delle sue considerazioni viene di seguito riportata.

Valutazione della rigidità dinamica per l’isolamento acustico dal caplestio

La norma UNI EN 12354-2 “Acustica in edilizia – Valutazioni delle prestazioni acustiche di edifici a partire dalle prestazioni di prodotti – Isolamento acustico al calpestio tra ambienti”, richiede la determinazione della rigidità dinamica come requisito del materiale resiliente per il calcolo previsionale delle prestazioni acustiche di un solaio.

La rigidità dinamica, rilevata con i metodi della norma UNI EN 29052-1 “Acustica. Determinazione della rigidità dinamica. Materiali utilizzati sotto i pavimenti galleggianti negli edifici residenziali.” esprime la capacità di un materiale resiliente di smorzare le vibrazioni di una struttura sollecitata.

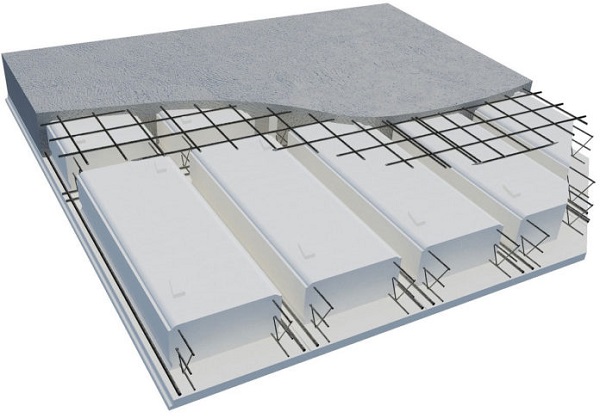

Nello specifico problema dei solai, il materiale resiliente interposto tra il solaio portante ed il massetto, deve essere in grado di smorzare le vibrazioni indotte da un camminamento sul pavimento, evitando quindi che tali vibrazioni si propaghino al solaio portante ed alle altre strutture ad esso connesse.

Come un ammortizzatore di un auto deve essere adeguatamente “morbido”, ovvero nè troppo rigido, altrimenti consentirebbe alle vibrazioni di trasmettersi a tutti gli elementi connessi all’ammortizzatore, nè troppo morbido altrimenti, schiacciandosi, non consentirebbe di assolvere alla sua funzione.

Il livello di “morbidezza” di questo ammortizzatore, utilizzato come isolante acustico per solaio è espresso appunto dalla sua Rigidità Dinamica.

Altro fattore molto importante da considerare, è l’andamento della rigidità dinamica del materiale resiliente nel tempo ovvero il suo degrado negli anni dopo essere stato posato in un solaio.

La scelta di un isolante acustico per l’isolamento da calpestio deve quindi passare attraverso un‘attenta valutazione della sua rigidità dinamica espressa attraverso i certificati forniti dai produttori di materiali ed una valutazione dell’andamento di questa proprietà nel tempo.

Valutazione della rigidità dinamica secondo norma UNI EN 29052-1

La rigidità dinamica richiesta dalla norma UNI EN 12354-2 per l’elaborazione di un calcolo previsionale delle prestazioni acustiche di un solaio è la rigidità dinamica effettiva per unità di superficie, S’, espressa in MN/m3, da non confondersi con la rigidità dinamica apparente.

La norma UNI EN 29052-1 definisce questa rigidità dinamica come la somma della rigidità dinamica apparente del materiale sottoposto a prova e la rigidità dinamica del gas contenuto all’interno del materiale stesso:

S’= S’t+S’a (1)

I certificati di laboratorio forniti dai produttori esprimono generalmente la Rigidità dinamica apparente S’t.

È necessario quindi fare le considerazioni previste dalla norma UNI EN 29052-1 per valutare la rigidità dinamica effettiva del materiale.

La norma in questione, nella sostanza, suddivide i prodotti in due macro categorie, in relazione al valore della resistenza al flusso dell’aria, misurata in direzione laterale e non perpendicolare al materiale resiliente conformemente alla ISO 9053:

1) Prodotti con elevata resistenza al flusso dell’aria, dove rmaggiore uguale 100kPa x s/m2

per tali prodotti

S’=S’t (2)

Ovvero la Rigidità dinamica effettiva è uguale alla Rigidità dinamica apparente.

In prima approssimazione questo requisito è soddisfatto da tutti i prodotti a celle chiuse che risultano per loro natura impermeabili all’aria.

Per i materiali a celle aperte viceversa, siano essi porosi o fibrosi, la resistenza al passaggio dell’aria diventa un requisito indispensabile per valutare la rigidità dinamica effettiva. Qualora il dato non sia disponibile è conveniente trattarli come al punto seguente.

2) Prodotti con resistenza al flusso dell’aria inferiore, dove

r minore di 100 kPa x s/m2

In tale contesto rientrano i prodotti a celle aperte ed materiali compositi costituiti da una componente porosa o fibrosa che consente il passaggio dell’aria in direzione trasversale.

Per tali prodotti

S’= S’t + S’a

Ed il calcolo della rigidità dinamica per unità di superficie del gas contenuto all’interno, S’a, è effettuato con l’equazione:

S’a = p0/d x e

Dove:

• p0 è la pressione atmosferica;

• d è lo spessore in millimetri del provino sotto in carico statico applicato;

• e è la porosità del provino

In assenza del valore di S’a o degli elementi necessari al suo calcolo può essere utilizzata la formula:

S’a = 111/d (3)

Facendo quindi alcuni esempi per meglio comprendere l’importanza di questa valutazione:

a) Materiale a celle chiuse con rigidità dinamica apparente certificata in laboratorio S’t = 28 MN/m3

Tale prodotto rientra tra i prodotti con elevata resistenza al flusso dell’aria pertanto per la rigidità dinamica effettiva utile al calcolo previsionale delle prestazioni acustiche di un solaio è S’ = 28 MN/m3

b) materiale a celle aperte con rigidità dinamica apparente certificata in laboratorio S’t = 10 MN/m3, spessore 5 mm, senza certificati di laboratorio della resistenza al flusso dell’aria e della rigidità dinamica del gas contenuto all’interno.

Per tale prodotto, la rigidità dinamica effettiva, utile al calcolo previsionale delle prestazioni acustiche di un solaio è data dalla formula:

S’= S’t + S’a = 10 + 111/5 = 32,2 MN/m3

Valore che cambia di molto i risultati del calcolo previsionale e dei valori raggiungibili in opera.

Valutazione della rigidità dinamica del materiale posato in opera nel tempo

La rigidità dinamica descritta al precedente paragrafo è misurata in laboratorio senza pre-carico è non è in grado di fornire indicazioni in merito all’andamento del suo valore sotto carico negli anni di durata dell’edificio.

La legge in vigore, il DPCM 5/12/97, non pone limiti temporali al soddisfacimento dei requisiti acustici passivi di un edificio, pertanto è doveroso fare delle valutazioni già in fase di progetto sul mantenimento delle prestazioni del solaio nel tempo.

Per effettuare queste considerazioni è necessario disporre di informazioni relative alla perdita di spessore del materiale isolante utilizzato per l’isolamento dei rumori da calpestio.

Tali informazioni sono fornite dalle norme UNI EN 1606 ” Isolanti termici per edilizia – Determinazione dello scorrimento viscoso a compressione” o, in modo equivalente, mediante la norma UNI EN 12431 “Isolanti termici per edilizia – Determinazione dello spessore degli isolanti per pavimenti galleggianti”.

Quest’ultima norma risulta di notevole interesse, in quanto consente al produttore di materiali per isolamento acustico, un controllo immediato della produzione e quindi di evitare l’immissione nel mercato di prodotti non idonei.

In particolare, la norma UNI EN 12431 consente di rilevare il rapporto di Comprimibilità (C) tra lo spessore del materiale a riposo (in buona approssimazione dl) e lo spessore del materiale al termine della prova prevista (db).

Tale valore è utile per eseguire una rapida stima della rigidità dinamica dopo 10 anni:

S’ 10 anni = S’/C (4)

Facendo quindi alcuni esempi per meglio comprendere l’importanza di questa valutazione:

a) Materiale con rigidità dinamica effettiva S’=32,2 MN/m3 e rapporto di Comprimibilità C=0,9

S’ 10 anni = S’/C = 32,2/0,9 = 33,94 MN/m3

b) Materiale con rigidità dinamica effettiva S’=32,2 MN/m3 e rapporto di Comprimibilità C=0,67

S’ 10 anni = S’/C = 32,2/0, 67 = 48,06 MN/m3

In quest’ultimo caso, il degrado della rigidità dinamica modifica di molto il valore dell’indice di isolamento acustico del solaio compromettendone la conformità ai requisiti previsti dalla legge.

Prima di effettuare un calcolo previsionale delle prestazioni acustiche di un solaio è necessario disporre di tutti i dati indispensabili alla stima sia nel breve che nel lungo periodo e valutare con attenzione le certificazioni ricevute, diffidando dalle semplici schede tecniche che molte volte possono contenere errori.

In particolare è importante richiedere al produttore del materiale resiliente idonee certificazioni di laboratorio per:

• la Rigidità Dinamica apparente ed effettiva, ricavate secondo la norma UNI EN 29052-1 in relazione alla resistenza al passaggio dell’aria del materiale,

• la perdita di spessore nel tempo, ovvero il rapporto di Comprimibilità misurato con le norme UNI EN

1606 o UNI EN 12431

Qualora, in presenza di materiali a celle aperte anche compositi, non siano disponibili dati relativi alla Rigidità Dinamica effettiva, stimarla con le formule (1) e (3).

Raccolti tutti i dati, calcolare l’Indice di valutazione del livello di rumore di calpestio con le modalità previste dalla norma UNI EN 12354-2 considerando sia la rigidità dinamica effettiva nel breve periodo che il suo valore nel lungo periodo utilizzando la formula (4).

TERILEX: gamma di prodotti per isolamento acustico ad alte prestazioni

Prodotto particolarmente performante a celle chiuse è il Terilex, prodotto da Proxital S.p.A. certificato in laboratorio e collaudato in opera, studiato sia per l’isolamento dei solai che delle pareti in conformità al DPCM 5/12/97. Comprende una linea di prodotti che vengono utilizzati in modo semplice e pratico, leggeri e maneggevoli, pensati per ridurre al minimo gli errori di posa; non emettono polveri nocive e non necessitano di attrezzature particolari al momento della realizzazione in cantiere del pavimento galleggiante e dell’intercapedine delle pareti.

Proxital ha dedicato attenzione particolare alla creazione di materiali che rispondessero alle esigenze tecniche di progettazione più frequenti in Europa, secondo le normative internazionali vigenti, con la consapevolezza che gli standard di prodotto devono essere adeguati ad una posa di cantiere che non sempre risponde a requisiti di competenza già consolidati, ma ancora in fase di specializzazione a causa di un mercato relativamente giovane e talvolta sottoposto a legislature poco dettagliate.

Consiglia questo approfondimento ai tuoi amici

Commenta questo approfondimento