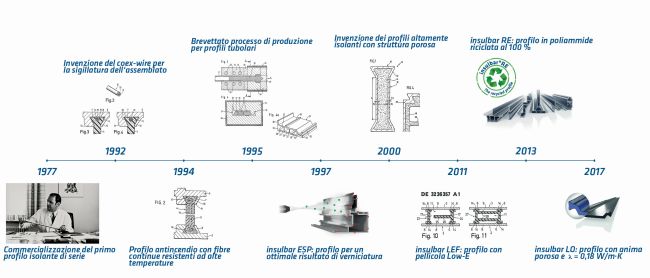

Era il 1977 quando Ensinger proponeva al mercato il primo profilo prodotto in serie per l’isolamento termico di intelaiature metalliche di finestre, porte e facciate.

Nato da un’idea di Wilfried Ensinger, il fondatore di Ensinger – a tutti gli effetti un pioniere nella tecnologia delle materie plastiche e un precursore dell’isolamento termico nella costruzione di finestre, porte e facciate continue – quel nuovo profilo isolante era destinato a creare una vera e propria tendenza, ad oggi in continua crescita, verso l’impiego di grandi superfici vetrate nelle costruzioni edilizie, grazie all’efficienza energetica, al comfort e alla ridotta formazione di condensa.

Anni ’70 – il tema energetico accelera lo sviluppo tecnologico

Gli albori del taglio termico

L’attenzione al tema energetico inizia a diventare un tema rilevante soprattutto in concomitanza all’impennata della quotazione del petrolio nel 1973, quando i combustibili fossili subirono nel giro di un anno rincari di oltre il 400%, rendendo chiara l’effettiva dipendenza da questa scarsa risorsa.

“Negli anni ’70 la situazione appariva piuttosto complessa”, ricorda Wilfried Ensinger. “Da una parte si assisteva all’incremento dei nuovi materiali per la coibentazione di edifici, dall’altra però tali materiali difficilmente venivano impiegati in modo corretto. In particolare, si disperdeva molta energia attraverso le intelaiature metalliche degli involucri esterni. Qualcosa doveva cambiare.” I costruttori dei sistemi in alluminio seppero riconoscere i segnali del tempo e studiarono diverse possibilità per aumentare l’efficienza energetica dei loro prodotti. Tra questi anche Ensinger, che divenne un partner per lo sviluppo in tale direzione.

Del resto, ancora oggi, è noto che, a livello mondiale, circa un terzo del consumo di energia e di emissioni di CO2 si registra proprio nell’ambito delle costruzioni (Fonte: UNEP Global Status Report 2016). Un dato che fa riflettere, considerando che il potenziale di risparmio in questo mercato potrebbe andare oltre il 60%.

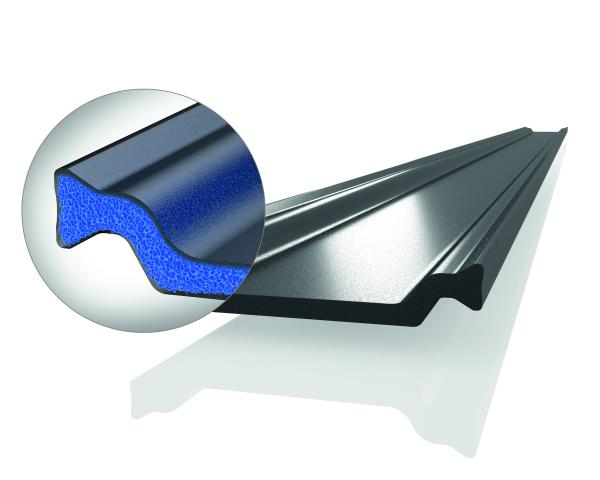

I primi tentativi per ottenere un migliore taglio termico si erano affidati a sistemi diversi. Alcuni applicavano al telaio schiuma di poliuretano, altri produttori impiegavano lunghe strisce di tela bachelizzata con resina epossidica, altri ancora utilizzavano corti pezzi di poliammide o poliestere. I costruttori di sistemi, però, avevano grandi problemi con la plastica: quando l’assemblato arrivava alla fase di anodizzazione o a quella di verniciatura a caldo, gli elementi si deformavano e mancavano di stabilità. Questa tecnologia risultava molto complessa, dispendiosa e soggetta a troppi errori oltre a richiedere lunghi tempi di lavorazione.

Materiale plastico di precisione

E’ in quel contesto che il giovane fondatore di Ensinger riuscì a offrire una soluzione migliore rispetto a quelle sino ad allora a disposizione. “In questo frangente ebbe senz’altro un ruolo importante il nostro processo, che fu poi principalmente il motivo per cui mi sono messo in proprio: noi eravamo gli unici a poter fornire prodotti plastici rinforzati con fibre di vetro mantenendo la precisione richiesta”, ricorda Wilfried Ensinger. “Secondo la norma DIN le tolleranze erano di +/- 0,2 mm il che però non era comunque sufficiente per questo tipo di applicazione. Noi invece eravamo in grado di fornire tolleranze di +/- 0,02 mm in forma di barrette estruse finite.”

Quando il costruttore di sistemi Wicona si rivolse a Ensinger, venne deciso di utilizzare la poliammide 66 rinforzata con fibre di vetro poiché il suo coefficiente di dilatazione termica corrispondeva perfettamente a quello dell’alluminio. Le tensioni in caso di sbalzi di temperatura venivano così minimizzate e il composito di alluminio e plastica poteva essere rivestito anche con trattamento termico sino a 200°C. La resistenza del materiale e la sua compatibilità vennero poi anche verificate – insieme a BASF – con circa 70 sostanze e processi, normalmente impiegati nella costruzione di finestre.

Il primo profilo di serie

Per ottenere che la barretta in plastica alloggiasse in loco in modo duraturo, stabile e sicuro, Ensinger aveva previsto innanzitutto un accoppiamento geometrico finalizzato alla massima aderenza: dopo l’inserimento, la guida in alluminio doveva collegarsi in senso longitudinale con la barretta isolante, generando così gli attuali processi di zigrinatura e assemblaggio. Il nuovo tipo di assemblaggio venne quindi scrupolosamente testato Insieme all’istituto ift di Rosenheim e all’Istituto Federale per la ricerca e la prova di materiali sia con buoni profili in alluminio lavorati con la massima precisione, sia con profili di qualità mediocre. La stabilità risultò decisamente convincente.

Al fine di rispettare le normative, gli elementi compositi del telaio vennero meticolosamente testati a livello meccanico, sottoposti a test termici e ne fu analizzata la resistenza al taglio longitudinale, nonché il comportamento alla trazione trasversale. I risultati raccolti vennero successivamente pubblicati su riviste specializzate. “Tutto questo ha fornito la sicurezza necessaria favorendo così il nostro ingresso sul mercato”, afferma Wilfried Ensinger. Nel 1977 arriva la produzione in serie e da allora il profilo è stato commercializzato – nonché continuamente perfezionato – in tutto il mondo con il marchio insulbar.

Realizzare potenziali di efficienza

“L’alluminio è un materiale da costruzione formidabile: leggero, stabile, resistente alla corrosione e riciclabile”, spiega Wilfried Ensinger, “tuttavia la sua conducibilità termica è molto elevata – 160 W/mK”. La barretta isolante in materiale plastico per taglio termico collega il guscio esterno ed interno del telaio della finestra. “ll profilo deve quindi essere lavorato con estrema precisione e garantire stabilità e lunga durata: oltre 40 anni. Quanto più è grande la superficie vetrata, tanto più il telaio deve essere in grado di sopportare in modo affidabile e sicuro un peso e un carico di vento molto elevati, in ambienti sia freddi che caldi.”.

Il profilo isolante riduce notevolmente il coefficiente di trasmissione termica dell’intelaiatura in metallo (Uf). Dato che la percentuale di telaio sulla superficie finestra corrisponde a un valore compreso per lo più fra il 10 e il 60 %, di conseguenza il suo coefficiente di trasmissione termica (UW) viene fortemente influenzato. Grazie all’eccellente taglio termico generato dai profili insulbar è possibile corrispondere agli standard per casa passiva con un UW inferiore a 0,8 W/m2K.

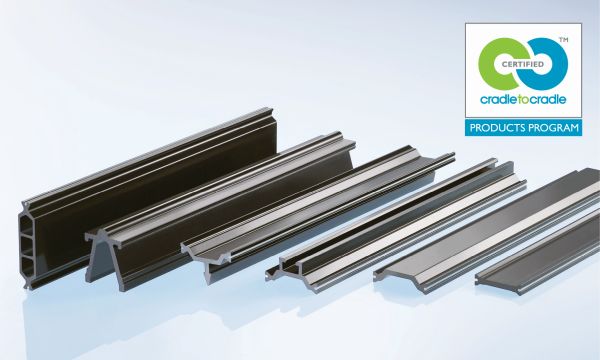

“Le richieste rivolte ai nostri prodotti sono molto varie”, dichiara Wilfried Ensinger. “La personalizzazione è quindi per noi uno standard.” Per prima cosa l’attenzione è stata posta sulle crescenti esigenze in materia di protezione antincendio e di sostenibilità: in tal senso sono state sviluppate barrette termoisolanti ignifughe, non fondibili, per sistemi antincendio. Inoltre, con la certificazione “Cradle to Cradle Material Health” per le barrette isolanti in materiale standard e la Dichiarazione ambientale di prodotto (EPD) per insulbar RE in poliammide riciclata monotipo, Ensinger facilita la certificazione degli edifici secondo i più elevati standard di sostenibilità.

Ampio utilizzo

La tendenza verso l’utilizzo di vetrate con superfici sempre più ampie – e pertanto più pesanti – comporta un aumento dell’importanza strutturale dell’intelaiatura in metallo. Oltre ad estetica e stabilità, anche la funzionalità ha svolto un ruolo sempre più significativo, secondo Ensinger. In questo modo, elementi antiriflesso, di sicurezza, di illuminazione e di comando sono divenuti fondamentali nei sistemi telaio. La richiesta d’isolamento termico continuerà, dunque, a crescere? “Chiaramente sì,” conferma Wilfried Ensinger, “requisiti e richieste a livello normativo possono essere sensibilmente diversi. Il fabbisogno reale trova sostegno nella coscienza ecologica della popolazione. E questa sta crescendo in tutto il mondo”.

Per ulteriori informazioni consultare il sito www.insulbar.de

Wilfried Ensinger

Quando negli anni ’60 è cresciuto il trend legato allo sviluppo di polimeri resistenti alle alte temperature, l’ingegnere tedesco Wilfried Ensinger ha saputo riconoscere e cogliere al volo la propria opportunità: nel 1966, all’epoca trentenne, è diventato imprenditore iniziando a perfezionare e rendere propri i processi, allora non ancora del tutto completamente sviluppati, per la produzione di termoplastici rinforzati con fibre di vetro e di carbonio.

Grazie a nuovi materiali e nuovi processi Ensinger è riuscita ad estrudere elementi complessi, con caratteristiche esattamente definibili e con la massima precisione. In stretta collaborazione con il mondo dell’industria e i produttori di materie prime, Ensinger ha continuamente ampliato il proprio portafoglio di tecnopolimeri, le possibilità di lavorazione e le soluzioni offerte. Con oltre 2300 dipendenti, Ensinger è oggi leader a livello mondiale quale partner nel campo dei materiali plastici ad alte prestazioni.

Immagini: Ensinger GmbH

Consiglia questo comunicato ai tuoi amici