Perché il legno è un materiale che si presta particolarmente per questo processo? Quali tipologie di legno si utilizzano maggiormente?

Il legno è un materiale impiegato nell’edilizia da millenni. La sua versatilità e il suo impatto architettonico lo hanno reso un elemento fondamentale nell’edilizia moderna.

Se pensiamo al legno come materiale naturale (la pianta presa nuda e cruda e utilizzata per una componente edilizia) ha di per sé dei limiti legati alla geometria e dimensioni.

Cosa ha permesso l’ingegnerizzazione? L’innovazione del prodotto ha permesso di far diventare il legno un materiale che supera i propri limiti in modo da poter essere utilizzato per le più svariate soluzioni, fino ad arrivare a coprire campi ed utilizzi che mai ci saremmo aspettati.

Per fare qualche esempio, si può pensare alla grande innovazione delle travi in legno lamellare incollato. Queste travi sono composte da tavole giuntate che consentono di oltrepassare i limiti del materiale base. L’assemblaggio permette di ridurre difetti e superare grandi luci, offrendo anche la possibilità di creare elementi strutturali curvi e articolati.

Per garantire la resistenza e la stabilità di questi elementi è fondamentale eseguire un controllo accurato dell’umidità e del processo di incollaggio. La preparazione delle lamelle e il successivo incollaggio necessitano di attenzione e precisione, al fine di ottenere travi di legno lamellare in grado di rispondere in maniera soddisfacente ai requisiti di qualità estetica e meccanica.

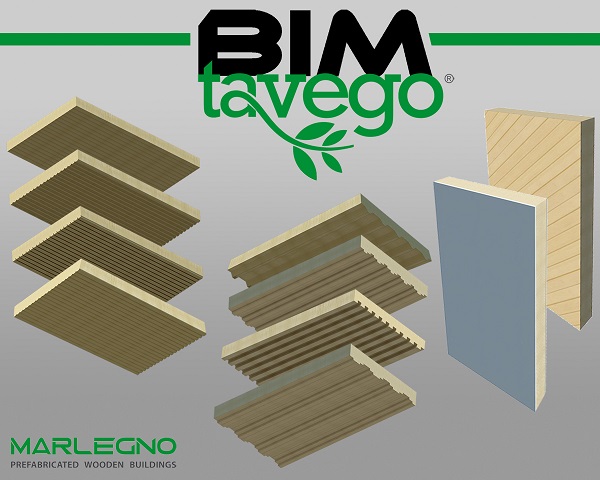

Anche i pannelli a tavole incrociate, come X-LAM o CLT, rappresentano un’evoluzione nel campo dell’edilizia residenziale. La costruzione di grandi elementi piani con stabilità e ridotti difetti è uno dei vantaggi offerti da questi pannelli.

Questi sono solo alcuni esempi di cosa può fare l’ingegnerizzazione, ovvero la trasformazione di un materiale in un prodotto specifico per un determinato scopo; senza sottovalutare le situazioni al contorno che possono cambiare le caratteristiche tecniche ed estetiche del prodotto.

Sebbene fra i materiali tradizionalmente più utilizzati per le costruzioni si indichino il legno di quercia, carpino e castagno; l’abete rosso riscuote grande interesse nei costruttori di case in legno grazie a prestazioni meccaniche ottime e resistenza nel tempo. Questo legno, stabile e resistente all’umidità, mantiene le sue proprietà meccaniche anche in condizioni ambientali avverse. Inoltre, grazie alla sua stagionatura, diventa repellente a insetti, funghi e muffe.

Essendo dotato di elasticità e resistenza, è adattissimo alla progettazione antisismica e il suo impiego risulta altamente sostenibile in quanto la sua rapida crescita permette di rimpiazzare con facilità gli alberi tagliati.

Il legno di larice invece, viste le sue caratteristiche estetiche e di resistenza agli agenti atmosferici, è preferito per le strutture esterne.

Come avviene il processo di ingegnerizzazione in Marlegno? Di quali fasi si compone?

All’interno dell’azienda il processo di Ingegnerizzazione si sviluppa in diverse fasi

- 1° Fase – Progettazione esecutiva: è la fase in cui il progetto architettonico viene trasformato in un esecutivo di dettaglio in funzione del capitolato d’appalto sottoscritto con l’utente finale. In questa fase vengono ingegnerizzati i nodi di dettaglio che compongono la costruzione; e riportati su elaborati grafici che vengono esposti al cliente e ai professionisti coinvolti. Il tutto viene ingegnerizzato con uno sguardo legato alle fasi cantieristiche. Il cantiere è la fase finale del progetto dove si può osservare se tutto è stato pensato e ingegnerizzato in maniera corretta per il risultato finale.

- 2° Fase – Progettazione esecutiva strutturale: è la fase maggiormente legata alla struttura di un progetto. I componenti strutturali vengono ingegnerizzati e ottimizzati su dimensioni standard di acquisto. Il progettista dovrà inserire, attraverso programmi digitali, le lavorazioni sugli elementi strutturali affinché l’involucro edilizio possa essere assemblato. Seguendo le tavole di posa in opera della costruzione si può ottenere il montaggio del prodotto pensato e ingegnerizzato.

Quali sono i principali vantaggi offerti da questo processo?

Questo processo di progettazione di dettaglio rende possibile abbattere il rischio di errore. La fase di ingegnerizzazione del prodotto permette, prima della costruzione, di toccare con mano il prodotto finale e prevedere in anticipo possibili problematiche o difficoltà che potrebbero sorgere in fase cantieristica.

In alcuni settori la fase di ingegnerizzazione è distribuita su più livelli, come avviene in Marlegno, ed è alla base dell’ottenimento di un prodotto e un servizio di qualità.

La prefabbricazione off-site è un altro grande vantaggio offerto dall’ingegnerizzazione del legno: cosa significa questo termine e quali vantaggi offre?

La prefabbricazione off-site – o avanzata – in legno rappresenta un metodo di costruzione rivoluzionario nel campo edilizio in quanto gli elementi che costituiscono la struttura portante dell’edifico vengono realizzati preventivamente in un ambiente controllato, venendo poi assemblati direttamente in cantiere seguendo specifiche procedure.

Il sistema risulta particolarmente versatile in quanto permette di realizzare opere di vario tipo, quali abitazioni private, edifici residenziali multipiano, grandi strutture architettoniche, ampliamenti, coperture ed infrastrutture.

Dal punto di vista puramente estetico un’abitazione in legno con pareti prefabbricate non presenta differenze rispetto a una casa tradizionale, tuttavia, diversamente dalle pareti in calcestruzzo o cemento, quelle prefabbricate in legno presentano strati diversi, con spessore variabile.

La stratigrafia può dipendere dalla qualità e della tipologia di materiali impiegati, oltre che dall’inserimento di finiture, personalizzabili a seconda dei gusti dei proprietari e dei vincoli urbanistici del luogo di costruzione dell’edificio.

Principali tipologie di sistemi prefabbricati in legno:

- La tipologia “a telaio” – o Platform Frame – ha struttura portante composta da travi e montanti in legno, fissati tra loro con interposto un isolante e controventati da pannelli OSB oppure in fibrogesso. È fra i metodi più utilizzati e ricorre in particolare in abitazioni private ed edifici di piccole dimensioni;

- La tipologia “X-Lam” – o Crosslam– si distingue dal sistema a telaio in quanto ciascuna parete è costituita da strati di pannelli in legno massiccio, incrociati ed uniti con colle sintetiche. Grazie al cuore in legno massiccio questo sistema raggiunge performance strutturali elevate, ed è infatti impiegato in edifici di grandi dimensioni;

- La tipologia “Blockhaus” – o Blockhouse – è fra i più antichi sistemi costruttivi prefabbricati in legno. Prevede che le travi di legno siano incastrate tra loro così da assicurare stabilità e resistenza. Viene usata con frequenza nel nord Europa e permette di realizzare un’abitazione in tempi rapidi e senza ancoraggio al suolo. È meno utilizzata rispetto alle altre tipologie, soprattutto nei centri urbani, in quanto meno performante.

I vantaggi derivanti dall’impiego di questa tecnologia costruttiva

- Tempi di costruzione rapidi: la realizzazione richiede generalmente meno di un anno;

- Performance energetiche: grazie alle eccellenti performance isolanti del legno l’edificio è efficiente, riducendo così consumi energetici e relativi costi;

- Possibilità di personalizzazione: la versatilità del legno consente di soddisfare a pieno le richieste della committenza;

- Ridotta impronta ambientale: l’impiego di un materiale naturale come il legno e la messa in opera in tempi brevi implica un’importante riduzione delle emissioni di CO2;

- Controllo dei costi di costruzione: la realizzazione di un edificio prefabbricato permette un maggiore controllo dei costi di costruzione e una diminuzione degli imprevisti di cantiere in quanto ogni parete è stata messa a punto in un ambiente designato e sottoposta a rigidi controlli;

- Resistenza sismica ed al fuoco: assicurata tramite specifici trattamenti isolanti.

Tramite questo processo è possibile progettare qualsiasi tipo di architettura, anche le più complesse? Qual è uno dei progetti migliori realizzati in questo modo?

Questo processo costruttivo consente di progettare anche strutture architettoniche particolarmente complesse, ne è esempio l’Eco-Resort “Sandies Bathala” realizzato su un piccolo atollo all’interno dell’arcipelago delle Maldive, nel cuore dell’Oceano Indiano.

Il progetto, curato dal noto Architetto e Interior Designer Ettore Mocchetti, riguarda un villaggio turistico a cinque stelle composto da 24 water villas e 48 beach villas, tutte realizzate in legno tramite tecniche innovative e un’attenzione particolare per i materiali impiegati.

Diverse le sfide poste dalla realizzazione. In primo ruolo rispettare la natura esclusiva e di lusso del resort che ha quindi richiesto l’ideazione di un ambiente studiato e curato in ogni dettaglio. Inoltre è stata posta attenzione all’ecocompatibilità, cercando di fare in modo che la struttura, una volta esaurito il suo ciclo di vita, potesse essere rimossa senza lasciare traccia del suo passaggio.

Infine si è tenuto conto del particolare ecosistema delle Maldive, che ha imposto diversi vincoli, sia ambientali che logistici.

La progettazione e la realizzazione dei componenti della struttura ha richiesto circa quattro mesi di lavoro. Questi sono poi stati assemblati in loco, nell’arco di quasi due mesi, da un team di 60 persone che contava anche coordinatori esperti arrivati dall’Italia.

Due scelte in particolare hanno reso possibile ottenere con successo questo risultato:

- la prefabbricazione off-site tramite l’organizzazione della produzione nello stabilimento di Bolgare che ha permesso di minimizzare le attività in cantiere in ottica di economia circolare, producendo una struttura in legno di conifera lamellare, particolarmente apprezzata per la sua leggerezza.

- l’esclusiva tecnica di costruzione a secco, che ha consentito di incastrare perfettamente ogni singola parte con l’altra, senza leganti o colle.

L’ingegnerizzazione, quindi, ha concesso di costruire in tempi rapidi un resort solido, che sarà al tempo stesso leggero ed effimero nel momento di dismetterlo.

Consiglia questo comunicato ai tuoi amici