Ensinger Italia, con la propria divisione insulbar, da oggi è in grado di supportare la fase di progettazione propria e del cliente elaborando prototipi di profili realizzati con stampa 3D.

Nella fase di progettazione di un sistema finestra poter usufruire di prototipi permette di analizzare la funzionalità applicativa di ogni singolo elemento al fine di studiare e quindi realizzare il miglior prodotto.

“Per questo Ensinger Italia ha pensato di proporre ai propri clienti lo sviluppo di prototipi di profili finalizzati al taglio termico realizzati grazie alla stampa 3D. Un servizio nuovo ed innovativo, disponibile grazie alle competenze del team insulbar che, come sempre, ha potuto usufruire anche del supporto tecnico e specifico del Gruppo” ha dichiarato Daniele Saibene, General manager – insulbar Italia. L’idea è nata circa un anno fa dall’esigenza di un cliente di studiare un prototipo economico e disponibile in pochi giorni ma che potesse soddisfare tutte le funzionalità del profilo estruso. Il consulto con la divisione per lo stampaggio ad iniezione presso la Casa Madre è stato decisivo per comprendere che la stampa 3D era la strada giusta.

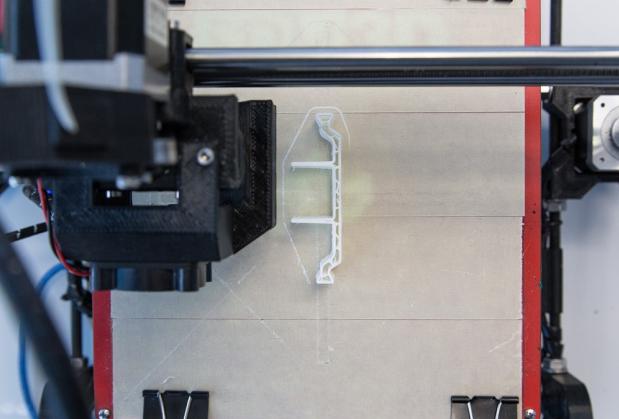

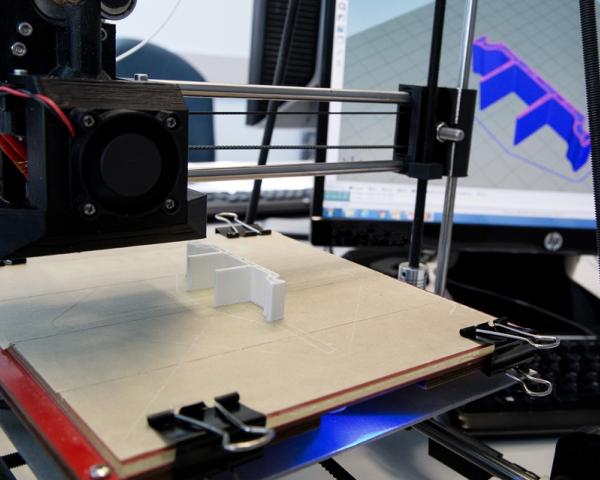

La stampa 3D permette infatti di riprodurre sulla base di un disegno progettuale forma e geometria di un solido. “Nello specifico, Ensinger, grazie a questo strumento, può realizzare un campione di un profilo standard o in via di sviluppo di lunghezza di 200 mm per valutare già in fase di studio del disegno la funzionalità del profilo dal punto di vista della sua applicazione meccanica in modo ancor più accurato” ha continuato Saibene.

Ciò permette al progettista Ensinger, ma anche al cliente, di comprendere se lo studio del sistema, e quindi del profilo, sta andando nella direzione corretta, se il profilo scelto è il più adatto,

se la personalizzazione richiesta corrisponde alle funzionalità specifiche, se il profilo studiato appositamente corrisponde alle necessità oppure se è necessario apportare modifiche all’applicazione.

Saibene ha quindi aggiunto che “pur con tolleranze leggermente superiori e meno precise del profilo estruso, il prototipo stampato in 3D risulta di grande utilità per capire la funzionalità della nuova applicazione all’interno del sistema”.

Il prototipo è quindi eseguito dall’ufficio tecnico sulla base dei disegni dei diversi progetti solo dopo aver ottimizzato geometrie e diametri del profilo e rimanendo sempre in costante comunicazione e sinergia con il cliente.

Nel caso di studi di profili che non richiedano dimensioni e tolleranze estremamente precise, i vantaggi sono numerosi, a partire da quello economico e temporale: per ottenere un prototipo di dimensione massima di 60 mm non è necessario dover realizzare apposite attrezzature prototipali da estrusione, bensì utilizzando la stampa 3D il prototipo può tranquillamente essere realizzato in 1 o 2 giorni dalla definizione del disegno.

Il prototipo può inoltre essere realizzato con filamento di resina, poliammide e polimeri termoplastici come PLA e non TECATHERM 66 GF, materiali più adatti a questo tipo di realizzazione.

“Già ad oggi i risultati ottenuti sono stati molto soddisfacenti e di notevole interesse. Inoltre, considerando la rapidità di crescita e sviluppo di questa tecnologia siamo sicuri che la stampa in 3D non potrà che portare benefici anche per il nostro settore” ha concluso Saibene.

Immagine: Ensinger, grazie a questo strumento, può fornire un campione di un profilo standard o in via di sviluppo di lunghezza massima 200 mm per valutare la funzionalità del profilo dal punto di vista della sua applicazione meccanica.

Consiglia questo comunicato ai tuoi amici